Geschweißte Fittings und ihre Anwendungen

Abbildung 1: Eine Kupplung aus rostfreiem Stahl 316L, die an einen Druckbehälter mit kleinem Durchmesser geschweißt ist.

Ein Schweißfitting verbindet Rohre und Bauteile mit einer Schweißnaht, um eine dichte und robuste Verbindung zu gewährleisten. Aufgrund ihrer dauerhaften Bindung und ihrer überragenden Festigkeit werden sie in vielen Industriezweigen eingesetzt, z. B. in der Petrochemie, der Pharmazie, der Lebensmittelverarbeitung, der Automobilindustrie und in Wasseraufbereitungsanlagen. In diesem Artikel werden die verschiedenen verfügbaren geschweißten Fittings, ihre Eigenschaften und Auswahlkriterien untersucht.

Inhaltsübersicht

- Was sind geschweißte Fittings?

- Stumpfschweißfittings

- Schweißmuffen

- Auswahl zwischen Stumpf- und Muffenschweißfittings

- FAQs

Sehen Sie sich unsere Online-Auswahl an Armaturen an!

Was sind geschweißte Fittings?

Schweißfittings sind Verbindungsstücke, die an Edelstahl- oder Kohlenstoffstahlrohre geschweißt werden, um Komponenten in einem Rohrleitungssystem zu verbinden.

- Geschweißte Verbindungen sorgen für sichere, leckagefreie Anschlüsse und eine durchgehende Metallstruktur.

- Geschweißte Fittings benötigen keine zusätzlichen Dichtungsmaterialien, da das Schweißen eine dichte und dauerhafte Verbindung gewährleistet.

Geschweißte Fittings können je nach Anwendung und Konstruktionsanforderungen unterschiedliche Konfigurationen aufweisen. In einigen Fällen sind beide Seiten des geschweißten Fittings schweißbar, so dass eine direkte Schweißverbindung mit Rohren ohne Gewinde möglich ist. Es gibt auch geschweißte Fittings, bei denen ein Ende geschweißt werden kann, während das andere Ende einen anderen Anschluss hat, z. B. einen Gewindeanschluss. Sie verfügen über ein schweißbares Ende, das durch Schweißen mit einem Rohr verbunden werden kann, während das Gewindeende die Befestigung eines anderen Bauteils mit einer Gewindeverbindung ermöglicht. Stumpf- und Muffenschweißfittings sind die wichtigsten Arten von geschweißten Fittings.

Stumpfschweißfittings

Abbildung 2: Stumpfschweißfitting

Bei einer Stumpfschweißung werden zwei gleich große Durchmesser aneinander geschweißt. Die Dicke und der Durchmesser des Fittingendes und des Rohres sollten gleich sein. Die Enden von Stumpfschweißfittings sind abgeschrägt; die Form der Abschrägung hängt von der Wandstärke des Rohres ab, an dem es befestigt wird. Die Fase schafft ein Tal, das die Schweißraupe ausfüllen kann, um die Stumpfnaht zu bilden. Es gibt verschiedene Arten von Stumpfschweißverbindungen, wie in Abbildung 2 dargestellt. Beachten Sie bei der Auswahl eines geeigneten Stumpfschweißprofils für eine Anwendung die folgenden Faktoren:

- Beachten Sie die geltenden Industrievorschriften und -normen. Codes wie ASME B31.3 für Prozessrohrleitungen oder ASME B31.1 für Energierohrleitungen enthalten Richtlinien und Anforderungen für die Verbindungsvorbereitung, einschließlich empfohlener Fasenprofile.

- Berücksichtigen Sie den Werkstoff und die Wandstärke von Fitting und Rohr. Bei dickwandigeren Rohren oder Formstücken kann ein größerer Anfasungswinkel oder eine doppelte Anfasung erforderlich sein, um ein ordnungsgemäßes Eindringen und Verschmelzen zu gewährleisten.

- Beurteilen Sie die Betriebsbedingungen, einschließlich Druck, Temperatur und Korrosivität. Bei Anwendungen mit höherem Druck oder kritischen Anwendungen kann ein robusteres Fasenprofil, z. B. eine Doppel-V-Fase, erforderlich sein, um die Festigkeit und Integrität der Verbindung zu verbessern.

Das Material des Fittings ist in der Regel dasselbe wie das Rohr, an das es geschweißt wird, kann aber auch aus Materialien wie Nickellegierung, Superduplex oder 6 % Molybdän (für hohe Temperaturbeständigkeit oder andere spezielle Eigenschaften) bestehen. Die Verwendung desselben Materials gewährleistet Kompatibilität, gleichbleibende mechanische Eigenschaften und vermeidet Probleme wie galvanische Korrosion oder unterschiedliche Ausdehnung, die bei der Verbindung verschiedener Materialien auftreten können. Die Verwendung unterschiedlicher Materialien für das Rohr und den Fitting bedeutet beispielsweise unterschiedliche Wärmeausdehnungskoeffizienten. Beide Materialien dehnen sich unterschiedlich schnell aus und ziehen sich zusammen, was zu Spannungskonzentrationen, Verformungen oder Lecks in der Verbindung führen kann, wenn dies bei der Planung und Installation nicht berücksichtigt wird.

Stumpfschweißfittings werden in Hochtemperatur- und Hochdruckanwendungen eingesetzt, um den Fluss von Produkten zu kontrollieren, wenn Flüssigkeiten oder Gase über eine lange Strecke transportiert werden müssen. Stumpfschweißfittings sind nach der Norm ASME B16.9 definiert; leichte korrosionsbeständige Fittings entsprechen den Spezifikationen der MSS SP43.

- Die Norm ASME B16.9 enthält Richtlinien für Abmessungen, Toleranzen, Werkstoffe, Prüfung und Kennzeichnung von Stumpfschweißfittings, um Qualität und Austauschbarkeit zu gewährleisten.

- MSS SP-43 spezifiziert leichte, korrosionsbeständige Beschläge aus rostfreiem Stahl und umfasst Abmessungen, Materialanforderungen und Fertigungsrichtlinien.

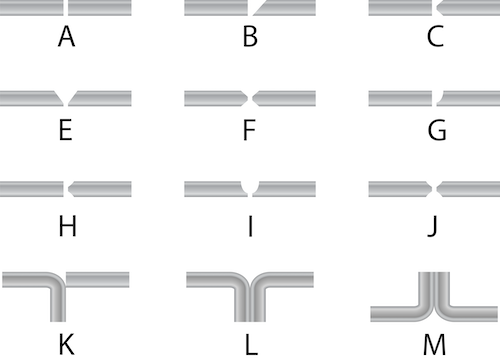

Abbildung 3: Illustration von Stumpfschweißverbindungen: Einfacher Vierkant (A), einfache Fase (B), doppelte Fase (C), einfaches V (D), doppeltes V (E), einfaches J (F), doppeltes J (G), einfaches U (H), doppeltes U (I), aufgeweitete Fase (J), aufgeweitetes V (K) und aufgeweitete Stoßverbindung (L).

Vorteile

- Stumpfschweißfittings sind robust und widerstandsfähig in rauen Umgebungen.

- Glatte Innenflächen und allmähliche Richtungsänderungen gewährleisten einen nahtlosen Durchfluss und minimieren den Druckabfall.

- Stumpfschweißfittings bieten im Vergleich zu Gewindefittings verschiedene Drehradien (ein Maß für die Krümmung des Fittings, das die Sanftheit der Richtungsänderung des Rohrs bestimmt). Geschweißte Fittings können auf bestimmte Winkel und Krümmungen zugeschnitten werden, was eine sanftere Änderung der Strömungsrichtung ermöglicht.

- Sie haben eine lange Lebensdauer und sind besonders korrosions- und erosionsbeständig.

Nachteil

- Höhere Kosten und Komplexität aufgrund der Schweißanforderungen

- Zeitaufwändiger Installationsprozess

- Strenge Anforderungen an die Anpassung für eine korrekte Ausrichtung

- Sensibilität für die Qualität der Schweißnähte, die erfahrene Schweißer erfordert

Anwendungen

Stumpfschweißfittings werden für Rohrverbindungen verwendet, die nicht gewechselt oder montiert werden, wie z. B. Fernleitungen und unterirdische Rohrsysteme.

- Kläranlagen: Rohrleitungen mit Stumpfschweißfittings dienen der sicheren Entsorgung von menschlichen Abfällen in Industrieanlagen.

- Herstellung von Alkohol: Stumpfschweißfittings bieten eine sichere und zuverlässige Verbindung für den Transport von Alkoholprodukten von den Produktionsanlagen zu den Vertriebszentren und schließlich zu den Verbrauchern.

- Chemiefabriken: Stumpfschweißfittings minimieren das Risiko von Leckagen, Verschüttungen und Unfällen und schützen die Umwelt in Chemiefabriken, die potenziell gefährliche Verbindungen herstellen.

Schweißmuffen

Ein Schweißmuffenfitting passt auf die Außenseite des Rohrs, an das es geschweißt wird. Muffenfittings haben eine Aussparung, in die das Rohrende eingeführt wird, und werden dann durch Kehlnahtschweißen des Rohrs mit dem Fitting verbunden, wodurch eine starke und leckagefreie Verbindung entsteht. Muffenfittings werden in der Regel bei kleinen Rohrdurchmessern (bis zu 4 Zoll oder 10,1 cm) verwendet. Sie werden in der Regel aus geschmiedetem Kohlenstoffstahl oder rostfreiem Stahl hergestellt. Diese Fittings werden nach den Normen ASTM A234 oder ASME B16.11 hergestellt.

- Die ASTM A234 spezifiziert die Anforderungen für Muffenschweißfittings aus geknetetem Kohlenstoff- und legiertem Stahl und stellt sicher, dass ihre Materialeigenschaften, Abmessungen und Herstellungsverfahren den Industriestandards entsprechen.

- ASME B16.11 legt die Abmessungen, Nennwerte, Werkstoffe und Prüfanforderungen für geschmiedete Muffenschweiß- und Gewindefittings fest und gewährleistet deren Austauschbarkeit, strukturelle Integrität und sicheren Betrieb in Rohrleitungssystemen.

Abbildung 4: Schweißmuffe

Vorteile

- Einfache Installation und niedrige Baukosten, da die Rohrenden nicht abgeschrägt sind.

- Die Muffen ermöglichen eine einfache Ausrichtung der Rohre zum Schweißen.

- Kompakt im Vergleich zu Flanschverbindungen

- Das Schweißgut fließt aufgrund der Muffenkonstruktion nicht in die Rohrbohrung

Nachteil

- Die Muffenschweißung erfordert einen Spalt von fast 4,2 mm (1/6 Zoll) zwischen dem Rohr und der Muffenschulter, um eine Wärmeausdehnung zu ermöglichen. Dieser Spalt kann die Spannung erhöhen, die die Kehlnaht (die Schweißnaht, die das Fitting mit dem Rohr verbindet) des Fittings bricht.

- Schweißmuffen sind aufgrund von Spaltkorrosion möglicherweise nicht für den Einsatz in korrosiven Flüssigkeiten geeignet. Der Spalt bei Muffenschweißfittings bezieht sich auf den kleinen Spalt oder die Aussparung zwischen der Muffe und dem eingesetzten Rohr oder Schlauch. Dieser Spalt kann eine Umgebung schaffen, die anfällig für Spaltkorrosion ist, insbesondere in Gegenwart von korrosiven Flüssigkeiten.

Anwendungen

Muffenschweißfittings sind nur halb so stabil wie Stumpfschweißfittings. Sie werden daher für kleine Rohrleitungen mit geringen Durchmessern verwendet. Sie werden in Rohrleitungen eingesetzt, um entflammbare, giftige oder teure Medien leckagefrei zu transportieren, und werden üblicherweise in Sanitärsystemen und kleinen industriellen Anwendungen verwendet.

Auswahl zwischen Stumpf- und Muffenschweißfittings

Zwar überschneiden sich die Anwendungsbereiche von Schweißmuffen- und Stumpfschweißfittings in gewissem Maße, doch werden sie je nach den spezifischen Anforderungen der Rohrleitungssysteme, wie z. B. Rohrgröße, Druckbelastbarkeit und Installationsanforderungen, unterschiedlich eingesetzt.

- Rohrgröße und Druckstufe: Stumpfschweißfittings für größere Größen und höheren Druck, Schweißmuffenfittings für kleinere Größen und niedrigere Drucksysteme.

- Anforderungen an das Schweißen: Stumpfschweißfittings erfordern erfahrene Schweißer und spezielle Ausrüstung, während Muffenschweißfittings einfacher zu installieren sind und weniger Schweißkenntnisse erfordern.

- Beurteilen Sie die räumlichen Gegebenheiten: Schweißmuffen haben ein kompakteres Design und eignen sich daher für Anwendungen mit begrenztem Platzangebot.

- Integrität der Gelenke: Stumpfgeschweißte Formstücke bieten im Allgemeinen eine höhere Festigkeit der Verbindung aufgrund der Durchschweißung.

- Kosten: Prüfen Sie die Kosten für die Fittings und die damit verbundenen Arbeitskosten für die Installation, da Stumpfschweißfittings mehr Arbeit und spezielle Ausrüstung erfordern können.

Anmerkung: Geschweißte Fittings gibt es in verschiedenen Formen, darunter Winkelstücke, T-Stücke, Reduzierstücke und Kappen.

- Krümmer verändern den Verlauf einer Rohrleitung.

- Reduzierstücke vergrößern oder verkleinern den Rohrdurchmesser.

- Kreuze oder T-Stücke teilen den Flüssigkeitsstrom in mehrere Richtungen auf.

- Kappen werden zum Verschließen der Rohrleitung verwendet.

FAQs

Wie wähle ich die richtige Größe von geschweißten Fittings für mein Rohrleitungssystem aus?

Wählen Sie geschweißte Fittings auf der Grundlage der Rohrnennweite (NPS) oder des Außendurchmessers (OD) Ihrer Rohre unter Berücksichtigung der Systemanforderungen und Normen.

Können geschweißte Fittings demontiert und wiederverwendet werden?

Geschweißte Fittings sind in der Regel nicht für eine einfache Demontage ausgelegt. Sie sind dazu bestimmt, dauerhaft an Ort und Stelle zu bleiben, und Änderungen können ein Zuschneiden und erneutes Schweißen erfordern.

In welchen Branchen werden geschweißte Fittings häufig verwendet?

Geschweißte Fittings sind in Branchen wie der Öl- und Gasindustrie, der Petrochemie, der chemischen Verarbeitung, der Energieerzeugung und der Wasseraufbereitung weit verbreitet.