Detaillierte Übersicht und Auswahlhilfe für Membranventile

Abbildung 1: Ein elektrisch betätigtes Membranventil

Membranventile nutzen eine elastomere Membran, die mit einem Sitz interagiert, um den Flüssigkeitsfluss zu regulieren oder vollständig zu stoppen. Die Flexibilität der Membran ermöglicht es ihr, sich nach oben oder unten zu bewegen, um den Flüssigkeitsfluss entsprechend anzupassen, und sorgt für eine dichte Abdichtung, wenn sie gegen ihren Sitz geschlossen ist. Membranventile sind Linearbewegungsventile, ideal für die präzise Steuerung der Flüssigkeitsbewegung.

Membranventile, auch Membranventile genannt, können verschiedene Medienarten handhaben, einschließlich Flüssigkeiten, Gasen und halbfesten Stoffen wie Schlämmen, sogar mit festen Partikeln. Dies ist besonders nützlich für Industrien, die mit dicken oder harten Materialien arbeiten. Ihr einfaches Design verringert die Chance auf Sediment- und Biofilmaufbau, wichtig für saubere Industrien wie Lebensmittel und Pharmazie. Sie sind auch großartig für die Abwasserbewirtschaftung, was ihren Wert im Umweltschutz, wie bei der Wasser- und Abwasserbehandlung, beweist. Membranventile werden auch in Branchen wie der Elektronikfertigung und der Zellstoff- und Papierproduktion eingesetzt.

Sehen Sie sich unsere Online-Auswahl an Membranventilen an!

Teile und Design von Membranventilen

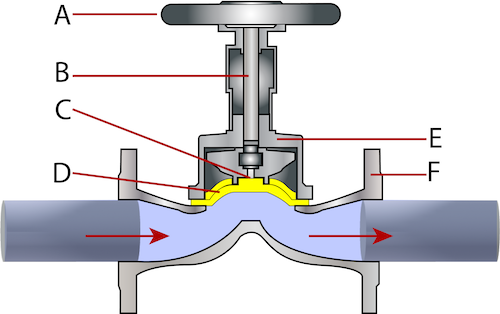

Wie in Abbildung 2 zu sehen, hat ein Membranventil die folgenden Hauptkomponenten:

- Aktuator (A): Ein manuelles Membranventil hat ein Handrad zur Betätigung. Pneumatische und elektrische Aktuatoren können auch anstelle des Handrads für Automatisierung und Fernbedienung verwendet werden.

- Stößel (B): Der Stößel verbindet den Aktuator mit dem Kompressor. Der Aktuator bewegt den Stößel auf und ab, was den Kompressor auf und ab bewegt.

- Kompressor (C): Der Kompressor ist scheibenförmig. Er verbindet den Stößel mit der Membran und verteilt die Kraft des Stößels, um die Drosselung und Steuerung zu verbessern.

- Membran (D): Die Membran ist eine Gummischeibe, die sich hebt, um den Fluss zu ermöglichen, und sich zum Ventilsitz absenkt, um den Fluss zu blockieren.

- Haube (E): Die Haube wird auf den Ventilkörper geschraubt. Sie schützt den Ventilstößel und die Packung vor der Umgebung. Hauben in ordnungsgemäß funktionierenden Membranventilen interagieren nicht mit dem Medium.

- Ventilkörper (F): Das durch das Membranventil fließende Medium durchströmt den Ventilkörper. Das Volumen des Ventilkörpers bestimmt die Durchflussrate des Ventils, wenn es vollständig geöffnet ist.

Abbildung 2: Die Komponenten eines Membranventils: Handrad/manuelles Aktuator (A), Stößel (B), Kompressor (C), Membran (D), Haube (E) und Ventilkörper (F).

Betrieb von Membranventilen

Ein Membransteuerventil verwendet eine elastomere oder Kunststoffmembran, um den Fluss durch das Ventil zu steuern. Membranventile sind Mehrdrehventile, was bedeutet, dass der Stößel mehr als 360° drehen muss, damit das Ventil vollständig geöffnet oder geschlossen wird. Bei Betätigung bewegt sich die Membran auf den Ventilsitz zu oder von ihm weg. Die Menge, um die die Membran vom Sitz abgehoben wird, steuert die Durchflussrate. Wenn die Membran schließt, drücken ihre Ränder gegen die Ränder des Ventilsitzes, und der Rest der Membran verformt sich. Die Form der Membran, wenn sie sich verformt, passt perfekt zum Boden des Ventilsitzes und schafft eine dichte Abdichtung.

Abbildung 3: P&ID-Symbol eines Membranventils

Arten von Membranventilen

Membranventile gibt es in zwei Haupttypen: Wehrmembranventile und Durchgangsmembranventile.

Wehrmembranventile

Wehrmembranventile haben einen charakteristischen erhöhten Grat oder Wehr in der Mitte des Ventilkörpers, gegen den die Membran abdichtet, um den Fluss zu regulieren oder zu stoppen.

- Das Wehrdesign minimiert den Reiseweg der Membran, um eine vollständige Abdichtung zu erreichen, reduziert Stress und Materialverschleiß und ist besonders effektiv für die Handhabung von niedrigen und hohen Durchflussraten.

- Das Wehrdesign, das am beliebtesten ist, eignet sich besonders für Drosselanwendungen und die Flüssigkeitsflusskontrolle bei niedrigen Durchflussraten.

- Es verwendet ein zweiteiliges Kompressorsystem für eine präzise Flussregulierung, wobei der innere Kompressor einen zentralen Teil der Membran in den ersten Phasen der Stößelbewegung anhebt. Dieses Design verlängert nicht nur die Lebensdauer der Membran, indem weniger Material benötigt wird, sondern macht das Membranventil auch geeignet für Vakuum- und Hochdruckanwendungen.

- Wehrmembranventile werden für die Handhabung von Gasen, sauberen und homogenen Flüssigkeiten und sogar korrosiven, gefährlichen und abrasiven Medien empfohlen. Sie können jedoch einen erhöhten Druckabfall über das Ventil erfahren und sind anfällig für Sedimentaufbau und Verklebung durch viskose Flüssigkeiten auf beiden Seiten des Sattels.

- Bonnet-Baugruppen in diesen Ventilen sorgen für Sicherheit, indem sie das Austreten von Flüssigkeit verhindern, falls die Membran versagt, und ihre Selbstentleerungsfunktion macht sie ideal für Lebensmittelverarbeitungsanwendungen.

Durchgangsmembranventile

Durchgangsmembranventile oder Vollport-Membranventile haben einen flachen Ventilsitz, der einen geraden Flussweg mit minimaler Behinderung ermöglicht.

- Das Durchgangsdesign ist durch einen geringeren Druckabfall im Vergleich zu Wehrventilen gekennzeichnet, was es besser für Anwendungen mit hohen Durchflussraten geeignet macht.

- Die Membran in diesen Ventilen muss sehr flexibel sein, um gegen den flachen Boden abzudichten, was sie einem stärkeren Verschleiß aussetzt und häufigere Ersatzteile erfordert.

- Durchgangsventile eignen sich hervorragend für die Handhabung von halbfesten Medien wie Schlämmen, Schlick und viskosen Flüssigkeiten, dank ihres ungehinderten Flusswegs.

- Sie sind auch vorteilhaft für Anwendungen mit bidirektionalem Fluss, da keine Sättel den Flussumkehr behindern.

Materialien für Membranventile

Membranventile sind in verschiedenen Materialien erhältlich, was sie für vielfältige Anwendungen geeignet macht.

- Typische Materialien für den Ventilkörper von Membranventilen sind PVC, Edelstahl, Messing, Bronze und Gusseisen. Das Material sollte der Umgebung und den Medien, die durch das Ventil fließen, standhalten können. Beispielsweise wird Edelstahl häufig für Anwendungen gewählt, die sterile Bedingungen erfordern (z.B. Lebensmittel und Getränke).

- Das Material der Membran ist flexibel, damit das Ventil korrekt funktionieren kann. Häufig verwendete Materialien sind EPDM, PTFE, Butylkautschuk und Nitrilkautschuk.

Lesen Sie unseren Artikel über Materialien für Membranventile für weitere Details zu den Temperaturbewertungen und Flexibilitätsdetails verschiedener Membranventilmaterialien.

Abbildung 4: Ein Membranventil in einem Warmwasserpumpsystem

Auswahlkriterien

- Durchflusskoeffizient des Ventils: Der Durchflusskoeffizient Cv eines Membranventils ist entscheidend für die Bestimmung der geeigneten Größe eines Membranventils, um eine spezifische Fließrate der Flüssigkeit zu erreichen. Der Durchflusskoeffizient eines Ventils steigt, je weiter das Ventil geöffnet wird und je weiter der Stößel reist. Ein unterdimensioniertes Ventil (niedriger Cv) wird den Fluss einschränken und die Leistung beeinträchtigen. Umgekehrt verschwendet ein überdimensioniertes Ventil (hoher Cv) Energie aufgrund eines übermäßigen Druckabfalls.

- Druckabfall: Der Druckabfall ist die Reduzierung des Drucks von der Einlass- zur Auslassseite des Ventils. Wenn das Verhältnis dieses Druckabfalls über das Ventil zum gesamten Druckabfall des Systems niedrig ist, ändert sich die Fließrate minimal, bis das Ventil vollständig geschlossen ist. Daher wird ein Membranventil, das schnell öffnet oder schnell handelt, bevorzugt.

- Regelbereich: Der Regelbereich bezieht sich auf die Fähigkeit eines Ventils, den Fluss von seiner maximalen bis zu seiner minimalen Rate zu steuern. Diese Eigenschaft hängt von der Größe und Präzision des Aktuators sowie vom Design des Ventilkörpers, der Membran und des Kompressors ab. Ein höherer Regelbereich bedeutet, dass das Membranventil ein breiteres Spektrum an Fließraten bewältigen kann.

- Medium: Verstehen Sie die Korrosivität des Mediums, um zu bestimmen, welches Material für den Ventilkörper und die Membran gewählt werden sollte.

- Temperatur: Stellen Sie sicher, dass das Material der Membran die minimalen und maximalen Temperaturen der Anwendung aushalten kann.

-

Durchflussrate: Wählen Sie eine Ventilgröße und -art, die die gewünschte Fließrate für die Anwendung liefern kann.

- Vollbohrung: Niedriger Druckabfall und kann Schlämme und viskose Flüssigkeiten besser handhaben.

- Wehr: Präzisere Flusskontrolle.

- Manuell: Kosteneffektiv und direkte Kontrolle der Position der Membran.

- Pneumatisch: Benötigt Druckluft und bietet eine schnelle Reaktionszeit.

- Elektrisch: Benötigt Elektrizität und bietet sehr hohe Präzision.

Vorteile von Membranventilen

- Dichter Betrieb: Die Membran bietet eine effektive Abdichtung zwischen dem Ventilkörper und dem Stößel, was das Risiko von Lecks erheblich reduziert. Dies ist besonders vorteilhaft in Anwendungen, bei denen Leckagen gefährlich oder kostspielig sein könnten.

- Kontaminationskontrolle: Da das Medium nur mit dem Ventilkörper und der Membran in Kontakt kommt, besteht ein geringeres Risiko der Kontamination. Das Design minimiert Bereiche, in denen Sedimente oder Biofilme sich ansammeln könnten, was diese Ventile extrem sauber und geeignet für Anwendungen macht, die hohe Hygienestandards erfordern.

- Ausgezeichnete Flusskontrolle: Membranventile bieten präzise Flusskontrolle über ein weites Spektrum von Fließraten, was sie für Drosselanwendungen geeignet macht.

- Eignung für aggressive Medien: Diese Ventile sind besonders wirksam für korrosive, viskose und abrasive Medien, einschließlich Schlämmen, aufgrund ihres robusten Designs und der Materialauswahl.

- Einfache Wartung: Die Membran ist leicht austauschbar, ohne dass das Ventil aus der Pipeline entfernt werden muss, was eine unkomplizierte Wartung ermöglicht und die Ausfallzeiten reduziert.

Lesen Sie unseren Artikel über Anwendungen von Membranventilen für weitere Details zu den verschiedenen Anwendungen von Membranventilen.

Nachteile von Membranventilen

- Druck- und Temperaturbegrenzungen: Die Materialien der Membran können die Fähigkeit des Ventils, unter hohen Temperaturen und Drücken zu arbeiten, einschränken, was sie für bestimmte Anwendungen ungeeignet macht.

- Verschleiß und Abnutzung der Membran: Die Membran ist anfällig für Verschleiß, was häufigere Wartungen oder Ersatz im Vergleich zu einigen anderen Ventiltypen erfordert. Auch der umfangreiche Einsatz in schweren Drosselanwendungen kann zu einer Erosion der Membran führen, was die Leistung und Lebensdauer des Ventils beeinträchtigt.

- Langsamere Aktuierung: Membranventile haben aufgrund ihrer Mehrdrehbetätigung in der Regel langsamere Reaktionszeiten, was für Anwendungen, die eine schnelle Aktuierung erfordern, nicht ideal sein könnte.

- Mäßige Rohrleitungstemperaturen und -drücke: Diese Ventile eignen sich am besten für moderate Bedingungen, da extreme Temperaturen und Drücke die Fähigkeiten der Membran überschreiten können.

- Begrenzungen bei hohen hydrostatischen Drücken: Das Design der Membran kann ihre Verwendung in Systemen mit hohen hydrostatischen Drücken einschränken und möglicherweise ihren Anwendungsbereich begrenzen.

- Entwässerungsprobleme: Das Wehr des Ventils kann eine vollständige Entwässerung des Rohrleitungssystems verhindern, was in bestimmten Anwendungen, die eine komplette Systementwässerung erfordern, ein erheblicher Nachteil sein könnte.

FAQs

Was sind die primären Anwendungen von 3-Wege-Membranventilen?

3-Wege-Membranventile werden in Anwendungen zur Flüssigkeitssteuerung verwendet, um Flusswege in pharmazeutischen, Lebensmittel- und Biotechnologieindustrien zu mischen oder umzuleiten.

Welches Material wird üblicherweise für Membranventilsitze verwendet und warum?

PTFE oder EPDM sind aufgrund ihrer chemischen Beständigkeit und Eignung für hygienische Anwendungen häufig für Membranventilsitze verwendet.