Arten, Verwendung und Funktionen von Schmierstoffen

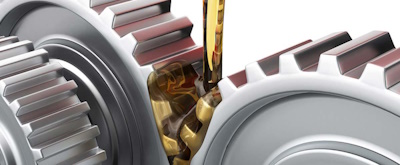

Abbildung 1: Öl als Schmiermittel

Schmiermittel sind Stoffe, die normalerweise zur Verringerung der Reibung zwischen sich berührenden Teilen verwendet werden. Je nach Art erfüllen Schmierstoffe auch verschiedene andere Funktionen wie Wärmeregulierung, Kraftübertragung, Abdichtung gegen Staub oder Schmutz sowie Reduzierung der Oxidation und Verhinderung von Korrosion. Schmierstoffe liegen in der Regel in flüssiger oder halbfester Form vor, können aber auch in anderen Formen vorliegen. Einige Beispiele sind:

- Solide: Graphit, Molybdändisulfid, Polytetrafluroethylen

- Halbfest: Schmierfett

- Flüssigkeit Wasser, natürliche oder synthetische Öle

- Gasförmig: Luft

Diese Schmierstoffe werden in der Automobil-, Luft- und Raumfahrt-, Bau-, Chemie- und Textilindustrie eingesetzt, um das reibungslose Funktionieren ihrer Maschinen und Anlagen zu gewährleisten.

Hinweis: Derzeit verkaufen wir keine Schmiermittel.

Inhaltsübersicht

- Warum sind Schmierstoffe wichtig?

- Die Funktionen von Schmierstoffen

- Arten von Schmiermitteln

- Zusatzstoffe

Warum sind Schmierstoffe wichtig?

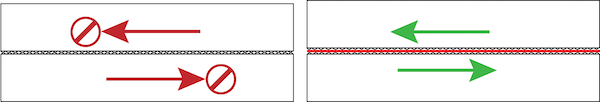

Die Bewegung von zwei Oberflächen kann durch Reibung einen Widerstand erzeugen (Abbildung 1 links). Dies kann zum Verschleiß der Maschinen führen. In der Automobilindustrie oder im verarbeitenden Gewerbe erleichtern Schmierstoffe die ununterbrochene Bewegung zwischen Maschinenteilen. Dies geschieht durch die Verringerung des mechanischen Widerstands zwischen den Materialoberflächen. Wenn das Schmiermittel auf die Materialoberflächen aufgetragen wird, bildet es einen dünnen Film und polstert die mikroskopisch kleinen Unebenheiten der Oberfläche ab, so dass die Materialien leichter und mit weniger Widerstand gleiten (Abbildung 1 rechts). Flüssige Schmiermittel sind in diesem Fall besonders vorteilhaft, da sie jede Form annehmen können, um die unebene Oberfläche zu glätten und die Reibung zu verringern.

Abbildung 2: Reibungsmechanismus: Das Bild links zeigt zwei raue Oberflächen mit hoher Reibung, die einen Widerstand erzeugen. Das Bild rechts zeigt, wie durch die Zugabe von Schmiermittel ein dünner Film entsteht, der das Gleiten von Materialien erleichtert.

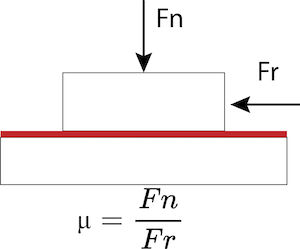

Die Höhe der Reibung kann mit der folgenden Formel für den Reibungskoeffizienten berechnet werden, wobei:

- μ = statischer (μs) oder kinetischer (μk) Reibungskoeffizient

- Fn = Angewandte Normalkraft

- Fr = Reibungskraft

Abbildung 3: Dies zeigt das tribologische System, wobei Fn die auf die Gleitflächen wirkende Kraft ist, Fr die Reibungskraft (Bewegung) und die rote Linie die Zugabe von Schmiermittel anzeigt, die den kinetischen Reibungskoeffizienten senkt.

Die Reibung kann in Gleitreibung, Schwenkreibung, Rollreibung und Rollwiderstandsreibung unterteilt werden. Die Bestimmung der Reibung ist ein wichtiger Schritt bei jedem mechanischen Vorgang. Erfahren Sie mehr in unserer dreiteiligen Artikelserie über Tribologie.

Die Funktionen von Schmierstoffen

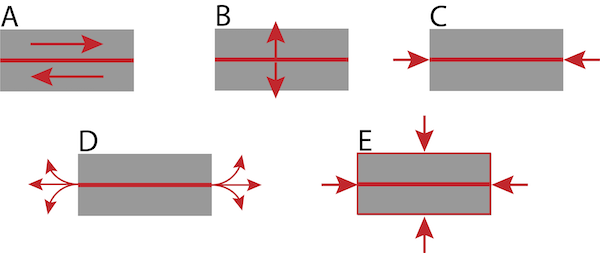

Abbildung 4: Schmierstofffunktionen: Schmieren (A), Trennen (B), Dichten (C), Wärmeübertragung (D), Schützen (E)

Entgegen dem, was die Namen vermuten lassen, haben Schmierstoffe viel mehr Vorteile als nur Schmierung und sind für die Verlängerung der Langlebigkeit und Lebensdauer von Maschinenkomponenten verantwortlich. Zu den Vorteilen gehören:

- Schmierung (A): Für Oberflächen, die miteinander in Kontakt stehen, können Schmiermittel wie Fette und Öle verwendet werden, um die Reibung zu verringern und Verschleiß zu verhindern.

- Energieeffizienz (B): Die Verwendung geeigneter Schmiermittel verringert die Reibung, minimiert den Verschleiß und maximiert die Leistung. So ist es möglich, den Energieverbrauch zu senken und den Ressourcenverbrauch zu minimieren.

- Abdichtung gegen Verunreinigungen (C): Schmiermittel bilden einen dünnen Film auf der Materialoberfläche, der eine Barriere zwischen dem inneren Bestandteil des Materials und der äußeren Umgebung bildet. Außerdem werden eventuelle Verunreinigungen mit Hilfe von Schmiermitteln zum Tank oder Filter transportiert, wo sie entfernt werden können.

- Wärmereduzierung/Kontrolle (D): Der Schmierstoff reduziert die Reibung zwischen den Teilen und damit auch die Wärmeentwicklung. Wenn jedoch Wärme erzeugt wird, kann der Schmierstoff diese aufnehmen und mit Hilfe von fließenden Schmierstoffen weiterleiten.

- Korrosionsschutz (E): Die von den Schmiermitteln bereitgestellte Oberflächenbeschichtung verhindert die Möglichkeit von Oxidation oder Korrosion im Metall. Erfahren Sie mehr über Korrosionsschutz in unserem Artikel zu Korrosionsschutzmaßnahmen für Ventile.

Arten von Schmiermitteln

Abbildung 5: Öl, das als Schmiermittel für ein Lager verwendet wird

Je nach Anwendung ist ein bestimmter Schmierstoff besser geeignet als ein anderer. Für starke Reibung und Hochgeschwindigkeitsanwendungen sind Schmierstoffe auf Ölbasis in der Regel die beste Wahl. Für Bauteile, die schweren Lasten ausgesetzt sind oder vertikal bewegt werden, ist jedoch in der Regel ein Fett erforderlich. Das Fett bleibt an Ort und Stelle und bildet eine länger anhaltende Barriere zwischen Bauteilen wie Radlagern, Muttern, Bolzen usw. Lesen Sie unseren Artikel über Lager, um mehr über alle Aspekte der Lagerschmierung zu erfahren.

Öle

Öl ist das am häufigsten verwendete Schmiermittel in Produktionsanlagen. Es wird für Anwendungen mit Zahnrädern, Scharnieren, Lagern usw. verwendet. Sie sind für den Einsatz bei hohen Temperaturen und hohen Geschwindigkeiten geeignet. Zum Schutz vor Oxidation und Korrosion können dem Grundöl Additive wie Antioxidantien oder Rostschutzmittel zugesetzt werden, um seine Eigenschaften zu verbessern. Grundöl ist der Hauptbestandteil der meisten Schmierstoffe. Um die Auswahl zu erleichtern, werden die Grundöle in die folgenden Typen unterteilt:

| Basisöl | Dichte [bei 20°C (g/ml)] | Einstellpunkt [°C] | Flammpunkt [°C] |

|---|---|---|---|

| Mineralöle | 0,9 | -40 bis -10 | < 250 |

| Synthetische Kohlenwasserstoffe | 0,85 | -50 bis -30 | < 200 |

| Esteröle | 0,9 | -70 bis -35 | 200 bis 270 |

| Polyglykol-Öle | 0,9 bis 1,1 | -55 bis -20 | 150 bis 300 |

| Silikonöle | 0,9 bis 1,05 | -80 bis -30 | 150 bis 350 |

Viskosität des Öls

Die Viskosität ist ein wichtiger Parameter bei der Auswahl des Öls. Er bezieht sich auf die Art des Fließens, die das Öl bei einer bestimmten Temperatur aufweist. Im Folgenden werden einige allgemeine Hinweise gegeben, die sich auf die viskose Eigenschaft von Öl beziehen:

- Mit zunehmender Temperatur sinkt die Viskosität des Öls und umgekehrt.

- Niedrige Viskosität für geringe Druckbelastung und hohe Gleitgeschwindigkeiten.

- Hohe Viskosität für hohe Druckbelastung, niedrige Gleitgeschwindigkeiten und hohe Temperaturen.

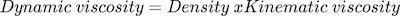

Um die Viskosität Ihres Öls zu bestimmen, müssen Sie die beiden Kategorien der Viskosität kennen: die dynamische Viskosität und die kinematische Viskosität. Die dynamische Viskosität ist das Maß für den Strömungswiderstand einer Flüssigkeit, während die kinematische Viskosität das Maß für die Strömungsgeschwindigkeit einer Flüssigkeit ist. Mathematisch kann dies wie folgt dargestellt werden:

Abbildung 6: Berechnung der dynamischen Viskosität

Außerdem werden Industrieöle nach ISO in verschiedene Viskositätsklassen eingeteilt. Diese Klassen und ihr jeweiliger Wert sind in der nachstehenden Tabelle aufgeführt.

| Kinematische ISO-Viskositätsklasse | Viscosity [at 40°C] [mm²/s] |

|---|---|

| 15 | 13.5 – 16.5 |

| 22 | 19.8 – 24.2 |

| 32 | 28.8 – 35.2 |

| 46 | 41.4 – 50.6 |

| 68 | 61.2 – 74.8 |

| 100 | 90 – 110 |

| 150 | 135 – 165 |

| 220 | 198 – 242 |

| 320 | 288 – 352 |

| 460 | 414 – 506 |

| 680 | 612 – 748 |

| 1000 | 900 – 1000 |

| 1500 | 1350 – 1650 |

Trotz des Grundöltyps und der Viskositätsklasse des Öls spielt die Art der Anwendung eine wichtige Rolle. Das Öl, das nach der ordnungsgemäßen Vorbereitung der Oberfläche aufgetragen wird, verhindert, dass der Staub sich festsetzt. Es ist auch nicht ratsam, Öl auf nassen Oberflächen zu verwenden, da das Wasser die Haftung des Öls verringern und es mit der Zeit vom Teil abwaschen kann.

Fette

Abbildung 7: Auftragen von Schmierfett mit einer Fettpresse.

Schmierfett ist ein Gemisch aus Öl, Verdickungsmittel (Seife) und zusätzlichen Schmiermitteln (wie Teflon). Die Mischung dieser Komponenten verleiht dem Fett eine unterschiedliche Textur, Dicke und Viskosität. Es weist jedoch eine ähnliche Schmiereigenschaft wie Öl auf. Es wird dort eingesetzt, wo Öle nicht verwendet werden können oder wo die kühlende Eigenschaft des Öls nicht erforderlich ist. Schmierfett schützt hervorragend vor Verschleiß und bietet eine hervorragende Abdichtung gegen Fremdkörper. Sie kann oft mit Zahnrädern, Lagern, Spindeln, Ketten, Gestängen usw. verwendet werden.

Das Verdickungsmittel sorgt für die Konsistenz und fördert die Leistung des Schmierfetts. Nachstehend sind die Arten von Verdickern und ihre Spezifikationen aufgeführt:

| Verdickungsmittel (Seife) | Betriebstemperatur [°C], Mineralöl | Betriebstemperatur [°C], Syntheseol | Tropfpunkt [°C] | Wasserbeständigkeit | Tragfähigkeit |

|---|---|---|---|---|---|

| Kalzium | -30 bis 50 | n/a | < 100 | ++ | + |

| Lithium | -35 bis 120 | -60 bis 160 | 170 bis 200 | + | - |

| Al- komplex | -30 bis 140 | -60 bis 160 | >230 | + | - |

| Ba- Komplex | -25 bis 140 | -60 bis 160 | >220 | ++ | ++ |

| Ca-complex | -30 bis 140 | -60 bis 160 | >190 | ++ | ++ |

| Li-komplex | -40 bis 140 | -60 bis 160 | >220 | + | - |

| Bentonitee | -40 bis 140 | -60 bis 180 | n/a | + | - |

| Polykarbamid | -30 bis 160 | -40 bis 160 | 250 | + | - |

Konsistenz des Fettes

Konsistenz ist ein entscheidendes Merkmal bei der Bewertung der Fettfestigkeit. Sie wird stark von der Viskosität des Grundöls und der Menge des verwendeten Verdickers beeinflusst. Die Wahl der richtigen Konsistenz ist bei der Schmierung wichtig, da weiche Fette sich vom Anwendungsbereich wegbewegen können, während harte Fette sich möglicherweise nicht richtig bewegen können und die Wirksamkeit der Schmierung verringern.

Pasten

Paste hat eine ähnliche Funktion wie Schmierfett. Es besteht jedoch aus einer größeren Mischung von Festschmierstoffen, die ihm seine dicke Konsistenz verleihen. Die kombinierte Wirkung von Grundöl, Verdickungsmitteln (die enthalten sein können oder auch nicht) und einem Festschmierstoff wie PTFE schützt vor Reibungsverschleiß und Abnutzung. Durch den Zusatz verschiedener Festschmierstoffe eignet sich die Paste für unterschiedliche Anwendungen.

| Typ | Maximale Betriebstemperatur [°C] |

|---|---|

| PTFE | < 300 |

| MoS₂ (Molybdändisulfid) | < 450 |

| Aluminium | < 1100 |

| Kupfer | < 1100 |

| "Oxid"-Keramik | < 1400 |

| Graphit | < 600 |

PTFE und MoS₂ sind zwei weit verbreitete Festschmierstoffe. PTFE bietet eine gute Tragfähigkeit und kann einer hohen Druckfestigkeit standhalten. Es weist einen niedrigen Reibungskoeffizienten auf. MoS₂ weist einen nominalen Reibungskoeffizienten auf. Es bietet jedoch eine hervorragende Druckaufnahmekapazität und Verschleißfestigkeit.

Die meisten Pasten sind zuverlässig, wenn es um Korrosionsschutz und Schmierung bei hohen Drücken und Temperaturen geht. Am häufigsten werden Pasten als Schmiermittel für Muttern, Schrauben oder Zahnräder verwendet.

Trockenschmierstoffe

Abbildung 8: MoS2-Pulver mit einem hohen Reinheitsgrad

Trockenschmiermittel sind geeignet, wenn Öl oder Fett unter extremen Betriebsbedingungen wie Vakuum, korrosiver Umgebung oder extremen Temperaturen nicht zur Schmierung verwendet werden können. Diese lassen sich in pulverförmige Festschmierstoffe, Gleitfilme oder Gleitlacke einteilen und sind in der Regel in Sprayform erhältlich. Sie können auch mit Wasser, Alkohol oder anderen Lösungsmitteln gemischt werden. Es gibt drei Hauptanwendungsmöglichkeiten für diese Trockenschmierstoffe:

- Immersion: Geeignet für Chargen von Verbindungselementen oder anderen Komponenten mit kleineren Durchmessern.

- Sprühen: Am häufigsten verwendet; der Anwendungsprozess kann durch interne Biegungen oder kleinere Durchmesser behindert werden.

- Polieren: Wird im Allgemeinen nicht verwendet; manuelle Anwendung ist erforderlich.

Sobald der Schmierstoff mit einer dieser Methoden aufgetragen wurde, verdunstet er und hinterlässt schließlich einen dünnen Schmierstofffilm auf der Metalloberfläche. Trockenschmierstoffpartikel wie Graphit können extrem rutschig sein, was bedeutet, dass Staub oder Schmutz nicht so leicht angezogen wird und sich an der Oberfläche festsetzt. Neben Graphit werden üblicherweise auch PTFE und MoS₂ als Feststoffpartikel im Trockenschmierstoff verwendet.

Zusatzstoffe

Abbildung 9: Graphit

Additive sind ein wichtiger Zusatz zum Grundöl, um die Eigenschaften des Schmierstoffs zu verbessern. Es handelt sich dabei um organische oder anorganische chemische Verbindungen, die in der Regel in einem Anteil von <1 bis 35 % des Ölvolumens beigemischt werden. Die meisten industriellen Anwendungen enthalten die folgenden Arten von Additiven im Öl, um die Leistung zu verbessern und ihre Probleme zu lösen:

- Antioxidationsmittel: Um zu verhindern, dass Sauerstoff den Schmierstoff zersetzt und Oxidation verursacht.

- Extremer Druck: Die Fähigkeit des Schmiermittels, die Last zu tragen, zu erhöhen, z. B. in Getrieben und Lagern.

- Demulgator: Verbesserung der Fähigkeit von Schmierstoffen, Wasser zu verdrängen.

- Entschäumend: Hilft beim Aufbrechen von Schaumblasen.

- Filmverstärker: Zur Verbesserung der Fähigkeit des Schmierfilms, sich an der Oberfläche festzusetzen.

- Viskositätsverbesserer: Zur Verbesserung der Viskosität des Schmierstoffs bei hohen Temperaturen.

- Pourpoint: Zur Senkung der Stockpunkttemperatur des Schmiermittels bei kalten Temperaturen. Der Stockpunkt eines Öls wird nach DIN ISO 3016 gemessen. Sie liegt ein paar Grad unter der empfohlenen niedrigsten Betriebstemperatur.