Kalibrieren eines Druckmessumformers

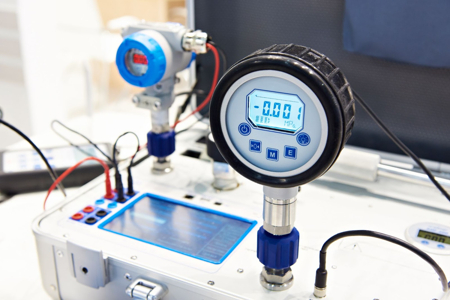

Abbildung 1: Referenzdruckmessumformer in einem tragbaren Kalibrator

Die Kalibrierung der Druckmessumformer gewährleistet die Genauigkeit und Zuverlässigkeit des Geräts. Ohne eine ordnungsgemäße Kalibrierung könnten die Messungen des Messwertaufnehmers falsch sein, was bei empfindlichen Anwendungen zu Fehlern oder Ungenauigkeiten führen kann. Dieser Artikel ist eine schrittweise Anleitung zur Kalibrierung eines Druckmessumformers. In unserem Artikel über Druckwandler finden Sie Informationen über die Funktionsweise und die Art der Druckwandler.

Inhaltsübersicht

- Geräte zur Kalibrierung von Druckmessumformern

- Verfahren zur Kalibrierung von Druckmessumformern

- Kalibrierkurve des Druckaufnehmers

- Wie oft ist ein Druckmessumformer zu kalibrieren?

- Kalibrierungsstandards und Zertifizierungen für Messwertaufnehmer

- FAQs

Sehen Sie sich unsere Online-Auswahl an Druckmessumformern an!

Geräte zur Kalibrierung von Druckmessumformern

Geräte zur Kalibrierung von Druckaufnehmern bestehen in der Regel aus einem Druckgenerator, einem Referenzdruckaufnehmer und einer Kalibrierungssoftware.

- Druckerzeuger: Ein Druckgenerator erzeugt den für die Kalibrierung erforderlichen Druck. Je nach den spezifischen Kalibrierungsanforderungen kann es sich um eine manuelle Pumpe, eine automatische Pumpe oder einen Totlasttester handeln.

- Referenz-Druckmessumformer: Der Referenzdruckmessumformer hat eine genau bekannte Leistungscharakteristik. Dieser wird als Vergleichspunkt zur Kalibrierung des zu prüfenden Druckaufnehmers verwendet.

- Kalibrierungssoftware: Die Kalibrierungssoftware zeichnet die während der Kalibrierung erzeugten Daten auf und analysiert sie. Diese Software enthält häufig Funktionen zur Verwaltung von Kalibrierungsplänen, zur Speicherung von Kalibrierungsaufzeichnungen und zur Erstellung von Berichten.

Andere Hilfsmittel wie Manometer und Multimeter werden während des Prozesses verwendet, um den Druck bzw. die elektrischen Signale zu messen.

Außerdem gibt es kompakte Geräte wie tragbare Kalibratoren (Abbildung 1) zur Überprüfung und Einstellung der Genauigkeit von Druckwandlern. Sie erzeugen bekannte Referenzsignale, die an das zu kalibrierende Gerät angelegt werden. Durch den Vergleich der Messwerte des Geräts mit dem Referenzsignal kann der Benutzer Anpassungen vornehmen, um genaue Messungen in verschiedenen Feld- und Industrieumgebungen zu gewährleisten.

Verfahren zur Kalibrierung von Druckmessumformern

Bei der Kalibrierung werden in der Regel bekannte Drücke auf den Messwertaufnehmer aufgebracht und die Ausgangswerte mit den entsprechenden Eingangswerten verglichen. Es werden so lange Anpassungen vorgenommen, bis der Ausgang genau mit dem Eingang übereinstimmt.

- Stellen Sie den Messwertaufnehmer auf: Stellen Sie den Messwertaufnehmer in einer stabilen Umgebung auf, die frei von Vibrationen und Bewegungen ist.

- Vorbereitung auf die Kalibrierung: Üben Sie Druck auf den Messwertaufnehmer aus, in der Regel etwa 90 % seiner maximalen Kapazität. Wenn der maximale Druck beispielsweise 10 bar beträgt, sollte das Gerät mit einem Druck von etwa 8-9 bar beaufschlagt werden. Halten Sie diesen Druck etwa dreißig Sekunden lang konstant, und lassen Sie dann den Druck ab. Dadurch wird die Leistung des Aufnehmers während der Kalibrierung verbessert. Setzen Sie außerdem die Basislinie des Messwertaufnehmers auf Null, bevor Sie mit der Kalibrierung beginnen.

- Kalibrierung:

- Erhöhen Sie den Druck auf den Messwertaufnehmer in kleinen Schritten.

- Verwenden Sie ein Manometer zur Aufzeichnung des angelegten Drucks und ein Multimeter zur Messung der entsprechenden Ausgangsspannung bei jedem Schritt. Wiederholen Sie den Vorgang, bis der volle Messbereich des Aufnehmers erreicht ist.

- Es ist wichtig, den Druck in denselben Schritten zu erhöhen und zu senken, um das Verhalten des Aufnehmers in beiden Richtungen zu erfassen.

- Geben Sie an jedem Testpunkt Zeit, sich zu beruhigen und zu stabilisieren (etwa 30 Sekunden). Verwenden Sie bei Bedarf mehr Testpunkte, um die Kalibrierungsgenauigkeit zu verbessern.

- Prüfen und Aufzeichnen: Vergleichen Sie die Messwerte mit einem Referenzgerät. Etwaige Abweichungen können auf Kalibrierungsdrift (die allmähliche Veränderung der Messgenauigkeit eines Instruments im Laufe der Zeit), fehlerhafte Geräte, Umgebungsbedingungen, Verfahrensfehler oder Probleme mit Referenzgeräten zurückzuführen sein. Dokumentieren Sie die Ergebnisse zur späteren Verwendung.

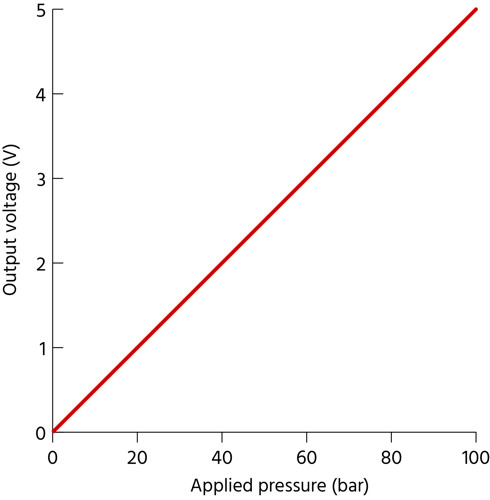

Kalibrierkurve des Druckaufnehmers

Eine Kalibrierkurve für einen Druckaufnehmer zeigt die Beziehung zwischen Druckeingang und elektrischem Signalausgang. Diese Kurve wird erstellt, indem bekannte Druckeingänge angelegt, Ausgangssignale aufgezeichnet und diese Datenpunkte in einem Diagramm dargestellt werden. Die Kurve kann dann zur Vorhersage der Ergebnisse bei gegebenen Eingaben verwendet werden.

Kalibrierungskurven können linear oder nichtlinear sein, was auf unterschiedliche Beziehungen zwischen Input und Output hinweist.

- Eine lineare Kalibrierkurve zeigt eine direkte, proportionale Beziehung zwischen Eingabe und Ausgabe.

- Eine nicht lineare Kurve weist auf eine komplexere Beziehung hin, bei der sich der Output nicht proportional zum Input ändert.

Faktoren wie Temperaturschwankungen, mechanische Belastungen und das Alter des Geräts können die Genauigkeit der Kalibrierungskurve beeinflussen. Regelmäßige Kalibrierungsprüfungen tragen zur Aufrechterhaltung der Genauigkeit bei.

Beispiel

Erwägen Sie die Kalibrierung eines Druckmessumformers mit einem Vollausschlag von 5 V und einem Druckbereich von 0 bis 100 bar. Angenommen, der Eingangsdruck wird bei diesem Versuch in Schritten von 20 bar erhöht (Tabelle 1). Das Diagramm in Abbildung 2 zeigt die Veränderung des elektrischen Ausgangssignals bei linearer Änderung des Eingangsdrucks. Die Beziehung kann jedoch auch nichtlinear sein (die Kurve ist dann keine Gerade), und zwar aus verschiedenen Gründen, z. B. wegen der mechanischen Eigenschaften der im Aufnehmer verwendeten Materialien, der Konstruktion des Aufnehmers und der Umweltbedingungen. Beispielsweise können Temperaturschwankungen dazu führen, dass sich die Materialien im Messwertaufnehmer ausdehnen oder zusammenziehen, was zu nichtlinearen Ergebnissen führt.

| Angewandter Druck (bar) | Ausgangsspannung (V) |

| 0 | 0.00 |

| 20 | 1.00. |

| 40 | 2.00 |

| 60 | 3.00 |

| 80 | 4.00. |

| 100 | 5.00. |

Tabelle 1: Ein Beispiel, das die Variation des angelegten Drucks und der erzeugten Ausgangsspannung zeigt

Anmerkung: Die in Tabelle 1 angegebenen Werte dienen nur zu Informationszwecken und stimmen möglicherweise nicht mit den Ergebnissen tatsächlicher Versuche überein.

Abbildung 1: Kalibrierkurve des Druckaufnehmers. Der Eingangsdruck wird auf der X-Achse und das Ausgangssignal auf der Y-Achse aufgetragen.

Wie oft ist ein Druckmessumformer zu kalibrieren?

Die Kalibrierungshäufigkeit eines Druckaufnehmers hängt von mehreren Faktoren ab, z. B:

- Lokale, nationale oder Umweltvorschriften

- Der Grund für die Kalibrierung (Qualität, Sicherheit oder Standardwartung)

- Prozess- und Umgebungsbedingungen

Zum Beispiel:

- Ein Druckmessumformer, der in einer geschlossenen Umgebung mit stabilen Bedingungen installiert ist, kann alle 4 bis 6 Jahre kalibriert werden. Wird er jedoch im Freien installiert, sollte er je nach Umgebungsbedingungen alle 1 - 4 Jahre kalibriert werden.

- Reduzieren Sie das Kalibrierungsintervall auf die Hälfte, wenn der Druckmessumformer über einen abgesetzten Druckmittler verfügt. Dies ist auf die erhöhte mechanische Belastung durch Prozess- oder Umgebungstemperaturschwankungen und mögliche physische Schäden an der Membran zurückzuführen.

Kalibrierungsstandards und Zertifizierungen für Messwertaufnehmer

Normen

Kalibrierstandards für die Kalibrierung von Druckwandlern sind Sollwerte, die zum Vergleich der Messungen des Geräts während der Kalibrierung verwendet werden. Gremien wie ISO oder NIST legen diese Normen fest. Die Kalibrierung von Druckmessumformern sollte von einem nach ISO/IEC 17025 akkreditierten Labor durchgeführt werden, das sicherstellt, dass qualifiziertes Personal die Kalibrierung genau durchführt.

Zertifizierungen

Die Zertifizierung ist die formale Anerkennung, dass ein Kalibrierungslaboratorium die Anforderungen erfüllt hat und kompetent ist, Kalibrierungsaufgaben durchzuführen. Zu den wichtigsten Zertifizierungen gehören:

- ISO 9001: Legt Kriterien für ein Qualitätsmanagementsystem fest, das eine einheitliche Leistung und einen einheitlichen Service gewährleistet.

- ISO/IEC 17025: Legt die allgemeinen Anforderungen an die Kompetenz von Prüf- und Kalibrierlaboratorien fest.

- NIST-rückführbare Zertifizierung: Gewährleistet die Kalibrierung von Druckaufnehmern, da sie bestätigt, dass die Messungen gemäß den Normen des National Institute of Standards and Technology genau sind.

FAQs

Wie kalibriert man einen Druckmessumformer?

Wenden Sie mit Hilfe eines Referenzstandards bekannte Drücke an, zeichnen Sie die Messwerte des Aufnehmers auf, vergleichen Sie die Eingangs- und Ausgangswerte und passen Sie den Ausgang des Aufnehmers an, wenn er von den erwarteten Werten abweicht.

Warum muss der Druckmessumformer kalibriert werden?

Die Kalibrierung sorgt für genaue Druckmessungen, indem sie Abweichungen in der Ausgabe des Messwertaufnehmers korrigiert und so die Zuverlässigkeit und Präzision bei verschiedenen Anwendungen aufrechterhält.