Was ist ein Manometer?

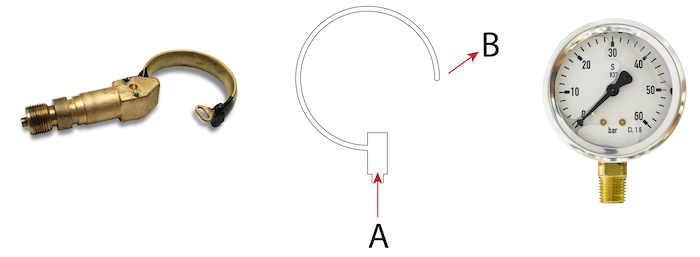

Abbildung 1: Manometer.

Ein Manometer misst den Druck eines Gases oder einer Flüssigkeit in einem System. Es überwacht den Fluiddruck in verschiedenen Anwendungen, wie in der Automobil-, Luft- und Raumfahrt-, Medizin- und Fertigungsindustrie. Die Druckmessung in einem System ist entscheidend, um die Konsistenz eines Produkts zu gewährleisten und dient als Sicherheitsmaßnahme, um Lecks oder Druckaufbau im System zu erkennen. Bevor man ein Manometer spezifiziert, ist es wichtig, die Grundprinzipien des Drucks zu verstehen. Dieser Artikel behandelt, wie Manometer funktionieren und wie man eines für eine Anwendung auswählt.

Inhaltsverzeichnis

- Was ist ein Manometer?

- Arten von Manometern

- Auswahlkriterien

- Zubehör

- Sicherheit und Lebensdauer

- FAQs

Sehen Sie sich unsere Online-Auswahl an Manometern an!

Was ist ein Manometer?

Ein Manometer ist ein Gerät, das den Druck (Intensität) eines Fluids misst. Es besteht typischerweise aus einer Anzeige oder einem digitalen Display, das den Druck anzeigt, zusammen mit einem Sensor, der den Druck misst und in ein elektrisches Signal umwandelt, das von der Anzeige gelesen werden kann. Die Überwachung des Druckwerts eines hydraulischen Systems kontrolliert den Druckaufbau innerhalb des Systems. Ein hydraulisches System ist für einen bestimmten Druckbereich ausgelegt, daher ist es entscheidend sicherzustellen, dass das Manometer für den Betriebsbereich ausgelegt ist. Manometer bestehen typischerweise aus einem druckempfindlichen Element (wie einem Bourdonrohr oder einer Membran), das mit einem Messmechanismus und einer Anzeige wie einem Zifferblatt oder einer digitalen Anzeige verbunden ist. Das druckempfindliche Element verformt sich unter dem Druck des Gases oder der Flüssigkeit, und diese Verformung wird durch den Messmechanismus in eine lesbare Messung umgewandelt.

Um ein Manometer abzulesen, identifizieren Sie die Maßeinheiten und beobachten Sie die Position des Zeigers auf der Skala, um den Druck zu bestimmen. Bei digitalen Manometern lesen Sie einfach die angezeigte Zahl ab und stellen sicher, dass die Einheiten korrekt eingestellt sind.

Es gibt drei Arten von Druck: statischer, dynamischer und Gesamt-/Staudruck. Am häufigsten messen Manometer den statischen Druck, der in diesem Artikel behandelt wird. Lesen Sie unseren Artikel über verschiedene Druckformen für ein tieferes Verständnis des Drucks.

Abbildung 2: Symbol für Manometer.

Arten von Manometern

Manometer können grob in zwei Haupttypen eingeteilt werden: analog und digital. Analoge Manometer sind der traditionelle Typ, der einen mechanischen Prozess zur Messung und Anzeige des Drucks verwendet. Sie sind für ihre Haltbarkeit und Einfachheit bekannt. Digitale Manometer bieten dagegen einen modernen Ansatz mit elektronischen Komponenten, um eine präzise digitale Anzeige zu liefern. Digitale Manometer werden für ihre Genauigkeit, leichte Ablesbarkeit und fortschrittliche Funktionen wie Datenprotokollierung geschätzt. Jeder Typ hat seine spezifischen Anwendungen, Vorteile und Überlegungen für den Einsatz.

Wie funktionieren analoge Manometer?

Viele Techniken wurden entwickelt, um den Druck in einem System zu messen, und unter diesen Techniken sind Aneroidmanometer, auch bekannt als analoge oder mechanische Manometer, die am weitesten verbreitete Technologie.

Analoge Manometer messen den Druck mithilfe eines metallischen druckempfindlichen Elements. Dieses Element nimmt verschiedene Formen an, aber sein Hauptfunktionsprinzip bleibt gleich: es biegt sich elastisch unter der Anwendung eines Differenzdrucks. Die Verformung dieses Elements kann dann gemessen und in die Rotation eines Zeigers auf einer analogen Skalenanzeige umgewandelt werden.

Bourdon-Rohr-Manometer

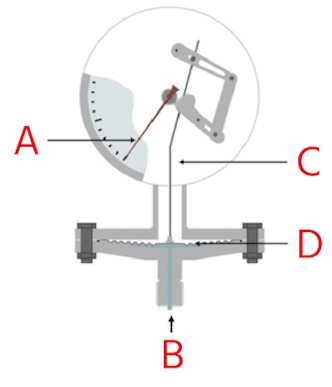

Ein Bourdon-Rohr ist ein abgeflachtes, dünnwandiges, geschlossenes Rohr, das zu einer C-Form oder einer Helix geformt ist, wie in Abbildung 3 zu sehen. Wenn der Fluiddruck auf die Innenseite des Rohrs ausgeübt wird, wird der ovale Querschnitt kreisförmiger und das Rohr streckt sich. Das Rohr nimmt seine Form wieder an, wenn der Fluiddruck verschwindet. Die Formänderung dieses Rohrs erzeugt ein Bewegungsmuster am freien Ende des Rohrs, das durch Verbindungen und Zahnräder in eine Zeigerrotation umgewandelt wird.

Ein Bourdon-Rohr misst den Relativdruck (relativ zum atmosphärischen Druck). Das Bourdon-Rohr ist der am häufigsten verwendete Manometertyp aufgrund seiner ausgezeichneten Empfindlichkeit, Linearität und Genauigkeit. Lesen Sie unseren Artikel über Bourdon-Rohr-Manometer für weitere Details zum Funktionsprinzip und zu Auswahlkriterien. Bourdon-Rohr-Manometer gibt es in verschiedenen Bauformen und Spezialausführungen für unterschiedliche Anwendungen. Der Druckbereich von Bourdon-Rohr-Manometern variiert von 0 - 0,6 bar bis 0 - 1600 bar mit einer Genauigkeitsklasse (später in diesem Artikel besprochen) typischerweise zwischen 0,1 und 4,0. Sie werden üblicherweise aus Edelstahl, Messing oder Monel (Nickellegierung) hergestellt. Das Bourdon-Rohr-Manometer ist das gängigste und wird in vielen Anwendungen als Mittel- oder Hochdruck-Manometer eingesetzt. Chemie-, HVAC-, Automobil- und Luftfahrtindustrien verwenden Bourdon-Rohr-Manometer zur Druckmessung.

Abbildung 3: Bourdon-Rohr (links), Funktionsschema des Bourdon-Rohrs mit angewandtem Druck (A) und entwickelter Kraft (B) (Mitte) und das Zifferblatt (rechts).

Membran-Manometer

Ein Membran-Manometer nutzt die Auslenkung einer flexiblen Membran, die zwei Umgebungen trennt, wie in Abbildung 4 zu sehen. Eine Seite der Membran kann der Atmosphäre ausgesetzt sein (in diesem Fall wird der Relativdruck gemessen), oder sie kann gegen ein Vakuum abgedichtet sein (in diesem Fall kann der Absolutdruck gemessen werden). Die Membran ist oft aus Metall oder Keramik und kann zwischen zwei Flanschen geklemmt oder geschweißt sein. Wenn der Druck ansteigt, biegt er die Membran, was durch Zahnräder und Verbindungen in eine Zeigeranzeige umgewandelt werden kann. Lesen Sie unseren Artikel über Membran-Manometer für weitere Details zum Funktionsprinzip und zu Auswahlkriterien des Geräts. Membran-Manometer eignen sich für korrosive Gase, Flüssigkeiten oder hochviskose Medien. Das Manometer wird häufig in der Chemie/Petrochemie, in Kraftwerken, im Bergbau, in On- und Offshore-Anlagen und in der Umwelttechnologie eingesetzt. Membran-Manometer messen Drücke zwischen 0 - 2,5 mbar und 0 - 25 bar, mit einer Genauigkeitsklasse typischerweise zwischen 0,6 und 2,5.

Membran-Manometer werden erfolgreich in zahlreichen Industrien sowohl für Absolut- als auch für Differenzdruckmessungen eingesetzt. Sie werden in Anwendungen verwendet, bei denen ein hohes Maß an Reinheit gewünscht wird. Sie eignen sich auch für Industrien, die mit korrosiven Flüssigkeiten arbeiten. Branchen wie Lebensmittel und Getränke, Pharmazie, Petrochemie und Bergbau verwenden Membran-Manometer.

Abbildung 4: Links: Komponenten eines Membran-Manometers: Zeiger (A), Druckeinlass (B), Verbindung (C) & Membran (D) Rechts: Membran-Manometer.

Wie funktionieren digitale Manometer?

Digitale Manometer verwenden elektronische Sensoren zur Druckmessung. Diese Sensoren wandeln den Druck in ein elektrisches Signal um, das dann von der internen Schaltung des Manometers verarbeitet wird, um den Druckmesswert digital anzuzeigen. Digitale Manometer bieten hohe Präzision und können Funktionen wie Hintergrundbeleuchtung, Spitzendruckaufzeichnung und Konnektivitätsoptionen für Datenprotokollierung oder Systemintegration beinhalten. Für detailliertere Informationen zu digitalen Manometern lesen Sie bitte unseren speziellen Artikel über digitale Manometer.

Auswahlkriterien

Manometer gibt es in verschiedenen Bauformen, von denen jede spezifischen Anwendungen und Industrien dient. Mehrere Faktoren wie Genauigkeit, Baugröße, Umgebung, Medium und Betriebsdruckbereich beeinflussen die Auswahl dieser Geräte. Außerdem gibt es verschiedene Anwendungen, für die Manometer verwendet werden, wie Schwimmbadfilter-Manometer, Vakuum-Manometer, Kompressor-Manometer und Wasserdruck-Manometer. Lesen Sie unsere Auswahltipps für Manometer, um mehr über alle Faktoren zu erfahren, die für eine Entscheidung über ein Manometer benötigt werden.

Druckeinheiten

Manometer sind in verschiedenen Anzeigeeinheiten erhältlich. Tabelle 1 beschreibt die häufig verwendeten Einheiten in Manometern sowie deren Umrechnung in Pascal-Äquivalente.

Tabelle 1: Häufig verwendete Einheiten in Manometern

| Druckeinheiten | Pascal (Pa oder N/m2) | |

|---|---|---|

| 1 Bar | = 105 | |

| 1 at (kg/cm2 oder kgf/cm2 oder Technische Atmosphäre) | = 9,80665 × 104 | |

| 1 atm (Standardatmosphäre) | = 1,01325 × 105 | = 760 Torr |

| 1 Torr (mmHg oder Millimeter Quecksilbersäule) | = 1,333224 × 102 | |

| 1 cmH2O (cmWs oder Zentimeter Wassersäule) | = 98,0665 | = 10 mmH2O |

| 1 mmH2O (mmWs oder Millimeter Wassersäule) | = 9,80665 | |

| 1 lbf/in2 (Psi) | = 6,8948 × 103 | = 16 ozf/in2 |

| 1 oz/in2 (oz/in2) | = 4,30922 × 102 | |

| 1 inHg (Zoll Quecksilbersäule) | = 3,37685 × 103 |

Druckbereiche

Die europäische Norm EN 837 bietet standardisierte Verfahren, Konstruktionsanforderungen, Prüf- und Installationsanleitungen für häufig verwendete Manometer. EN 837-1 und EN 837-3 liefern Informationen zur Bauform von Zifferblättern mit konzentrischen Skalen. Manometer können mit einer Vielzahl von Bereichen arbeiten, von Niederdruckmanometern für Wasserdruck bis hin zu Hochdruckmanometern für Hydraulik, die oft mit Dämpfern ausgestattet sind. Die bevorzugte Druckeinheit ist Bar, und die Tabellen 2-6 geben Details zu den am häufigsten verwendeten Druckbereichen. Bitte beachten Sie, dass der normale Betriebsdruck des Manometers auf 25 - 75% der Skala beschränkt werden sollte. Wenn der Prozess Pulsationen beinhaltet, sollte der maximale Betriebsdruck 50% des Vollausschlags nicht überschreiten.

Druckbereiche in Bar

Tabelle 2: Druckbereiche (in Bar)

| 0 - 0,6 | 0 -1 | 0 -1,6 | 0 - 2,5 | 0 - 4 |

| 0 - 6 | 0-10 | 0 -16 | 0 - 25 | 0 - 40 |

| 0 - 60 | 0 - 100 | 0 -160 | 0 - 250 | 0 - 400 |

| 0 - 600 | 0 -1000 | 0 -1600 |

Druckbereiche in mbar

Tabelle 3: Druckbereiche (in mbar)

| 0 - 1 | 0 - 1,6 | 0 - 2,5 | 0 - 4 | 0 - 6 |

| 0 - 10 | 0 - 16 | 0 - 25 | 0 - 40 | 0 - 60 |

| 0 - 100 | 0 - 160 | 0 - 250 | 0 - 400 | 0 - 600 |

Vakuumbereiche in bar

Bei Vakuum-Manometern dreht sich der Zeiger bei zunehmendem Vakuum gegen den Uhrzeigersinn.

Tabelle 4: Vakuumbereiche (in bar)

| -0,6 - 0 | -1 - 0 |

Vakuumbereiche in mbar

Tabelle 5: Vakuumbereiche (in mbar)

| -1 - 0 | -1,6 - 0 | -2,5 - 0 | -4 - 0 | -6 - 0 |

| -10 - 0 | -16 - 0 | -25 - 0 | -40 - 0 | -60 - 0 |

| -100 - 0 | -160 - 0 | -250 - 0 | -400 - 0 | -600 - 0 |

Kombinierte Druck- und Vakuumbereiche in bar

Tabelle 6: Kombinierte Druck- und Vakuumbereiche in bar

| -1 - 0,6 | -1 - 1,5 | -1 - 3 | -1 - 5 |

| -1 - 9 | -1 - 15 | -1 - 24 |

Baugröße

Die Baugröße (NS) eines Manometers ist der Durchmesser des Manometers. Die Baugrößen von Manometern nach EN 837 sind 40, 50, 63, 80, 100, 160 und 250 mm.

Genauigkeit des Manometers

Genauigkeitsklassen (KL) bestimmen die maximal zulässige Fehlergrenze, die jedes Manometer in Prozent des maximalen Skalenwertes haben darf. Beispielsweise darf ein Manometer mit einem Maximalwert von 10 bar und Genauigkeitsklasse 4 um 4% (0,4 bar) vom tatsächlichen Druck abweichen. Ein weiteres Beispiel ist ein Manometer mit einer Skala von 0-100 bar und einer Genauigkeit von 2%. Dies bedeutet, dass das Manometer über den gesamten Messbereich auf 2 bar genau ist. Die Installation eines Manometers mit geringer Genauigkeit kann zu fehlerhaften Messungen führen, während die Verwendung eines Manometers mit übermäßig hoher Genauigkeit die Kosten für Anschaffung, Kalibrierung und Wartung erhöht. Weitere Informationen zur Kalibrierung finden Sie in unserem Artikel über die Kalibrierung eines Manometers.

Tabelle 7: Genauigkeitsklasse von Manometern

| Genauigkeitsklasse | Grenzen des zulässigen Fehlers (Prozentsatz der Spanne) |

| 0,1 | 0,1% |

| 0,25 | 0,25% |

| 0,6 | 0,6% |

| 1 | 1% |

| 1,6 | 1,6% |

| 2,5 | 2,5% |

| 4 | 4% |

Materialien

Da Manometer verschiedene Elemente zur Druckmessung verwenden, ist es wichtig, die chemische Verträglichkeit der Materialien bei der Auswahl des richtigen Manometers zu berücksichtigen. Bitte beachten Sie die Tabelle zur chemischen Verträglichkeit.

Arten der Befestigung und Anschlüsse

- Standard-Gewindeanschluss: Diese Art von Manometer wird einfach in ein vorhandenes Gewinde geschraubt. Die Gewinde werden bei konischen Gewinden mit einer Kompressionsdichtung und bei parallelen Gewinden mit einem O-Ring abgedichtet.

- Integriertes Manometer: Diese Manometerbefestigung wird durch ein Innengewinde aufgenommen.

- Flansch-Manometer: Diese Art der Befestigung wird für diejenigen angeboten, die das Manometer an einem Schaltschrank montieren möchten.

Zubehör

Verschiedenes Zubehör kann mit Manometern verwendet werden. Häufige Beispiele sind:

-

Dichtungen: Diese sorgen für eine ordnungsgemäße Abdichtung.

- Flach: Die Dichtung ist flach und erlaubt keine zusätzliche Drehung der Manometeranzeige.

- Profil: Die Dichtung hat ein Profil und ermöglicht eine 1/2 oder volle Drehung der Manometeranzeige, um eine korrekte Einbauausrichtung zu gewährleisten. Profildichtungen können entweder außen- oder innenzentriert sein.

- Schutzkappen: Eine Gummikappe, die über das Manometer gestülpt wird, um die Haltbarkeit zu erhöhen und Stöße zu absorbieren.

- Reduzierstücke: Wenn der Eingang des Manometers und die Ausgangsgröße des Anschlusses unterschiedlich sind, kann ein Reduzierstück verwendet werden. Es kann auch nützlich sein, wenn der Anschlusstyp auf beiden Seiten unterschiedlich ist (z.B. BSPP und NPT).

- Steckverbinder:Steckverbinder ermöglichen eine schnelle und einfache Installation oder Demontage eines Schlauchs am Manometer.

- Dämpfer: Ein Druckdämpfer dämpft die Auswirkungen von Druckspitzen und -stößen, sodass das Manometer lesbar bleibt und seine Lebensdauer verlängert wird.

Sicherheit und Lebensdauer

Gemäß EN 837-2 sollte aus Sicherheitsgründen ein Manometer so ausgewählt werden, dass der maximale Betriebsdruck bei konstantem Druck nicht mehr als 75% des maximalen Skalenwertes und bei zyklischem Druck nicht mehr als 65% des maximalen Skalenwertes beträgt.

Bei der Verwendung von gefährlichen Druckmedien wie Sauerstoff, Acetylen, brennbaren Substanzen und giftigen Stoffen ist es notwendig, ein Manometer mit zusätzlichen Sicherheitsmaßnahmen zu wählen, wie z.B. einer Ausblasvorkehrung auf der Rückseite. Diese Sicherheitsmaßnahmen stellen sicher, dass bei Lecks oder Bersten von druckbeaufschlagten Komponenten niemand an der Vorderseite der Skala verletzt wird.

Das gesamte Gehäuse von Manometern, die ständigen mechanischen Vibrationen ausgesetzt sind, ist oft mit Öl oder Glyzerin gefüllt. Dies wäre der Fall bei Manometern, die in Hochdruckreinigern verwendet werden.

Bei schnell pulsierenden Drücken, wie sie bei der Platzierung von Manometern an Kolbenpumpen auftreten, wird häufig eine Drosselblende verwendet, um die Druckschwankungen auszugleichen und einen Durchschnittswert anzuzeigen. Dies erhöht die Lebensdauer des Manometers, indem unnötiger Verschleiß an den Manometergetrieben vermieden wird. Abnutzung und Verschleiß sind bei Manometern im Laufe der Zeit normal. Lesen Sie unseren Artikel zur Fehlerbehebung bei Manometern, um mehr zu erfahren.

FAQs

Was macht ein industrielles Manometer?

Es misst den Druck eines Gases oder einer Flüssigkeit in einer industriellen Umgebung. Das Gerät überwacht und steuert den Fluiddruck in einer Vielzahl von Anwendungen in der Automobil-, Luft- und Raumfahrt-, Medizin- und Fertigungsindustrie.

Wie funktionieren Manometer?

Manometer bestehen aus einem druckempfindlichen Element, das mit einem Messmechanismus und einer Anzeige wie einem Zifferblatt oder einer digitalen Anzeige verbunden ist. Das druckempfindliche Element verformt sich unter dem Druck des Gases oder der Flüssigkeit, und diese Verformung wird durch den Messmechanismus in eine ablesbare Messung umgewandelt.

Was ist ein Erdgasmanometer?

Ein Manometer für Erdgas misst den Erdgasdruck und dient zur Leckageerkennung. Es ist in der Regel aus Messing oder Edelstahl gefertigt.