Kalibrierung von Druckmessgeräten

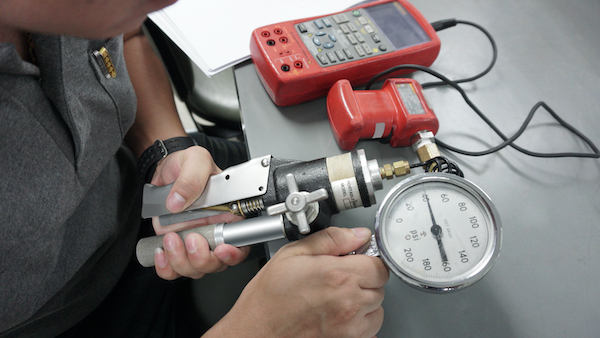

Abbildung 1: Kalibrierung eines digitalen Druckmessers

Bei der Kalibrierung von Druckmessgeräten wird die Genauigkeit eines Druckmessgeräts anhand eines bekannten Standards überprüft. Dies geschieht durch Vergleich des Ausgangs des Messgeräts mit einem Referenzmessgerät oder durch Anlegen eines bekannten Drucks an das Messgerät und Messen seines Ausgangs. Die Kalibrierung kann bei einer Vielzahl verschiedener Manometertypen durchgeführt werden, einschließlich analoger und digitaler Manometer, und ist ein wichtiger Schritt, um sicherzustellen, dass das Messgerät genaue und zuverlässige Messwerte liefert. Bei der Kalibrierung eines Druckmessers wird das Messgerät in der Regel so eingestellt, dass es den Industrienormen und -vorschriften entspricht.

Inhaltsübersicht

- Wie man ein Manometer kalibriert

- Faktoren, die bei der Kalibrierung von Druckmessgeräten zu berücksichtigen sind

- Eigene Kalibrierung vs. Auslagerung

- FAQs

Sehen Sie sich unsere Online-Auswahl an Manometern an!

Wie man ein Manometer kalibriert

Die Kalibrierung eines Manometers erfolgt mit einem Druckkalibrierungsgerät wie z. B. einem Totlastprüfgerät, einem Standard-Pneumatikkalibrator oder einem anderen Manometerkalibrator, der einen genauen Messwert liefert. Unabhängig vom Werkzeug sind die allgemeinen Grundsätze und Schritte zur Kalibrierung eines Druckmessgeräts sehr ähnlich, unabhängig davon, ob es sich um eine mechanische oder digitale Manometerkalibrierung handelt. Die folgenden Schritte beschreiben die Verwendung eines Handpumpenkalibrators, wie in Abbildung 2 dargestellt.

- Schließen Sie den Handpumpenkalibrator mit dem entsprechenden Adapter oder Anschlussstück an das zu kalibrierende Druckmessgerät an.

- Stellen Sie den gewünschten Druck am Handpumpenkalibrator ein.

- Pumpen Sie den Handpumpenkalibrator langsam, bis der gewünschte Druck erreicht ist.

- Beobachten Sie das Manometer und vergewissern Sie sich, dass es den gleichen Druck anzeigt wie der Handpumpenkalibrator.

- Wenn das Manometer nicht den richtigen Druck anzeigt, stellen Sie es gemäß den Anweisungen des Herstellers ein.

- Wiederholen Sie den Vorgang an mehreren Druckpunkten, um sicherzustellen, dass das Messgerät in seinem gesamten Bereich genau ist.

- Halten Sie die Ergebnisse der Kalibrierung fest und nehmen Sie gegebenenfalls Anpassungen vor.

- Wenn die Kalibrierung abgeschlossen ist, trennen Sie den Handpumpenkalibrator ab und lagern Sie ihn ordnungsgemäß.

Abbildung 2: Handpumpe zur Kalibrierung des Manometers. Dieses Gerät bietet eine einfache, aber effektive Möglichkeit, ein Druckmessgerät schnell zu kalibrieren.

Faktoren, die bei der Kalibrierung von Druckmessgeräten zu berücksichtigen sind

Die Druckkalibrierung erfolgt mit Hilfe eines genauen Drucksystems. Die Druckmessung an kalibrierten Manometern wird dokumentiert und mit dem nicht kalibrierten Manometer verglichen, um die Fehlerspanne zu ermitteln. Es gibt jedoch viele Faktoren, die den Kalibrierungsprozess beeinflussen können und berücksichtigt werden sollten:

Genauigkeitsklasse

Die Genauigkeitsklasse ist die maximal zulässige Fehlergrenze des Druckmessgeräts für den maximalen Skalenwert. Während der Kalibrierung hilft die Genauigkeitsklasse dem Bediener, die akzeptable Fehlerspanne zu erkennen. Die folgende Tabelle hilft bei der Ermittlung der zulässigen Fehlerspanne in Abhängigkeit von der Genauigkeitsklasse des Druckmessers.

| Genauigkeitsklasse | Zulässige Fehlerspanne |

| 0.1 | 0.1 |

| 0,25 | 0.25 |

| 0.6 | 0.6 |

| 1 | 1.0% |

| 1.6 | 1.6 |

| 2.5 | 2.5 |

| 4 | 4.0% |

Druckmedien

Bei der Kalibrierung eines Manometers ist es ideal, das gleiche Medium zu verwenden, das sich in dem System befindet, an das das Manometer angeschlossen ist. Wenn dies nicht möglich ist, eignet sich für Niederdruckmessgeräte die Kalibrierung mit Luft/Gas, während für Hochdruckmessgeräte Flüssigkeiten sicherer sind.

Verunreinigung

Verunreinigungen wie Schmutz, Feuchtigkeit oder Fett können sowohl das Manometer als auch die Kalibriervorrichtung beschädigen. Daher muss sichergestellt werden, dass die Medien und Geräte frei von Verunreinigungen sind und den Betrieb nicht stören.

Höhenunterschied

Bei der Kalibrierung kann der Höhenunterschied zwischen dem Kalibriergerät für das Druckmessgerät und dem Druckmessgerät aufgrund des hydrostatischen Drucks des Mediums einen Fehler verursachen. Dies ist vor allem bei flüssigen Medien und nicht bei gasförmigen Medien zu beobachten. Das Ausmaß des Fehlers hängt von der Dichte der Flüssigkeit und der Höhendifferenz ab. Wenn es nicht möglich ist, die Kalibriereinrichtung und das Messgerät auf die gleiche Höhe zu bringen, sollte der Effekt des Höhenunterschieds bei der Kalibrierung berücksichtigt werden. Ein Höhenunterschied von 2,5 cm (1 in) führt zu einer Ungenauigkeit von ca. 0,02 bar (0,3 psi) bei der Druckmessung.

Abbildung 3: Elektronische Druckkalibrierungsgeräte werden in der Regel in speziellen Druckgerätekalibrierungslaboratorien verwendet.

Dichtheitsprüfung

Vor der Kalibrierung ist eine Dichtheitsprüfung unerlässlich, da jede Undichtigkeit im Rohrsystem zu Fehlern bei der Kalibrierung führen kann. Die Dichtheitsprüfung kann durchgeführt werden, indem man das System unter Druck setzt, das Manometer sich stabilisieren lässt und den Druck überwacht. Jeder Druckabfall kann auf eine Leckage hinweisen. Es muss sichergestellt werden, dass der Druckverlust während der Kalibrierung gleich Null ist.

Adiabatische Wirkung

Der adiabatische Effekt kann die Genauigkeit der Kalibrierung von Druckmessgeräten beeinträchtigen, wenn sich der Druck schnell ändert. Da sich der Druck schnell ändert, ändert sich auch die Temperatur der Flüssigkeit im Messgerät, was sich auf die Dichte der Flüssigkeit auswirkt, die wiederum den Druck beeinflusst. Dies kann zu Messfehlern führen, die wiederum ungenaue Kalibrierungsergebnisse zur Folge haben können.

Um die Auswirkungen des adiabatischen Effekts bei der Kalibrierung zu minimieren, wird empfohlen, ein Druckmessgerät mit einem hohen Frequenzgang zu verwenden. Solche Messgeräte haben eine schnellere Reaktionszeit und können schnell auftretende Druckänderungen genau messen.

Einbaulage

Die mechanische Beschaffenheit des Manometers bedeutet, dass die Position des Manometers die Druckanzeige im System beeinflussen kann. Es wird daher empfohlen, das Messgerät in der gleichen Position zu kalibrieren, in der es im eigentlichen Prozess zur Druckmessung verwendet wird. Um eine korrekte Montage zu gewährleisten, sollte auch die Anleitung des Herstellers genau beachtet werden.

Druckbeaufschlagung oder Übung des Messgeräts

Die Bewegung in mechanischen Druckmessgeräten verursacht Reibung. Eine Übung oder Druckbeaufschlagung vor der Kalibrierung kann die Reibung verringern. Geben Sie dazu den Nenndruck ein, halten Sie ihn eine Minute lang aufrecht, und lassen Sie ihn dann ab. Wiederholen Sie diesen Vorgang zwei- oder dreimal.

Lesbarkeit

Stellen Sie während der Kalibrierung den Eingangsdruck so ein, dass die Anzeigenadel immer auf einer großen Skalenmarkierung landet und nicht dazwischen. Das macht den Kalibrierungsprozess bequemer.

Hysterese:

Die Hysterese bei der Kalibrierung von Druckmessgeräten bezieht sich auf die Differenz der Druckmesswerte, wenn ein Messgerät einem steigenden und einem fallenden Druck ausgesetzt ist. Mit anderen Worten: Es handelt sich um die Differenz zwischen dem Druckmesswert, wenn ein Messgerät bei steigendem Druck kalibriert wird, und dem Messwert, wenn es bei sinkendem Druck kalibriert wird. Dieser Unterschied kann durch verschiedene Faktoren wie mechanische Abnutzung, Temperaturschwankungen und das Design des Messgeräts verursacht werden. Es ist wichtig, bei der Kalibrierung von Druckmessgeräten die Hysterese zu berücksichtigen, um genaue Messungen zu gewährleisten.

Wiederholbarkeit:

Eine der Eigenschaften eines genauen Druckmessers ist seine Wiederholbarkeit, d. h. die Fähigkeit, bei gleicher Eingabe den gleichen Messwert zu liefern. Wenn das Messgerät jedes Mal andere Ergebnisse liefert, muss es kalibriert werden. Es wird empfohlen, das Messgerät vor der Kalibrierung für 3 Zyklen unter Druck zu setzen.

Umweltbedingungen

Die Anzeige im Messgerät kann je nach den verschiedenen Temperaturen, denen der Prozess ausgesetzt ist, variieren. Das Druckmessgerät wird in der Regel bei normaler Raumtemperatur kalibriert; daher können sich Temperaturschwankungen auf die Genauigkeit der Druckanzeige auswirken. Es wird daher empfohlen, bei der Kalibrierung die Temperatur und die Luftfeuchtigkeit aufzuzeichnen.

Metrologische Rückverfolgbarkeit

Die metrologische Rückverfolgbarkeit ist bei der Kalibrierung von Druckmessgeräten wichtig, da sie sicherstellt, dass die vom Messgerät erzeugten Druckmesswerte genau sind und mit dem internationalen Einheitensystem (SI) übereinstimmen. Um eine metrologische Rückführbarkeit bei der Kalibrierung von Druckmessgeräten zu erreichen, muss das Messgerät gegen ein Normal kalibriert werden, das selbst auf das SI rückführbar ist. Dies geschieht in der Regel durch den Vergleich des Messgeräts mit einem bekannten Standard, z. B. einem Prüfgerät für das Eigengewicht oder einem Primärdruckstandard.

Kalibrierungsunsicherheit

Die Kalibrierungsunsicherheit kann die mögliche Abweichung des kalibrierten Wertes angeben. Diese Unsicherheit kann durch Umgebungsbedingungen, Referenzgeräte oder Bediener, die die Messung vornehmen, verursacht werden. Es ist wichtig, sich der Kalibrierungsunsicherheit bewusst zu sein und in der Lage zu sein, Fehler von Unsicherheit zu unterscheiden. TUR- (Test Uncertainty Ratio) oder TAR- (Test Accuracy Ratio) Rechner sind eine der Möglichkeiten, sich der damit verbundenen Unsicherheiten bewusst zu werden, obwohl nicht alle damit verbundenen Unsicherheiten abgedeckt sind. Daher empfiehlt es sich, die Gesamtunsicherheit der Kalibrierung zu berechnen, um festzustellen, wie gut die Kalibrierung ist.

Kalibrierungsintervalle

Um die Genauigkeit der Ablesung zu gewährleisten, müssen die Druckmessgeräte regelmäßig kalibriert werden. Der Kalibrierungsbedarf kann jedoch je nach Verwendung und Konstruktion des Messgeräts variieren. Es gibt zwar keine feste Antwort, aber eine allgemeine Empfehlung lautet: einmal im Jahr. Es ist aber auch notwendig, die Empfehlung des Herstellers zur Kalibrierungsdauer zu beachten. Bei Manometern, die unter rauen Betriebsbedingungen eingesetzt werden, kann eine häufigere Kalibrierung erforderlich sein.

Eigene Kalibrierung vs. Auslagerung

Für eine effiziente Kalibrierung von Druckmessgeräten kann diese entweder intern oder extern durchgeführt werden. Die beste Wahl kann von den Ressourcen abhängen, die ein Unternehmen zu investieren bereit ist.

Bei der internen Kalibrierung muss das Unternehmen in Kalibrierungsausrüstung, Techniker, Schulungen und die Schaffung einer kontrollierten Umgebung investieren. Doch selbst mit diesen Bestimmungen ist es schwierig, einen Nachweis für die Genauigkeit der Kalibrierung zu erhalten. Dies liegt daran, dass Messgeräte und Kalibrierungsausrüstungen durchgängig alle strengen nationalen und internationalen Normen erfüllen müssen, um den Kalibrierungsprozess zertifizieren zu können, was für kleine interne Einrichtungen schwierig sein kann. Zu diesen Standards gehören:

- ISO/IEC 17025: Mit dieser Norm können die Laboratorien nachweisen, dass sie kompetent arbeiten und valide Ergebnisse liefern, was das Vertrauen in ihre Arbeit auf lokaler und internationaler Ebene fördert.

- ASME B40 - 2013: Diese Norm der American Association of Mechanical Engineers umfasst verschiedene Normen für Druckmessgeräte, Elemente, Druckmittler, digitale Druckmessgeräte und mehr. Das Handbuch enthält Informationen über Terminologie und Definitionen, Abmessungen, Sicherheits-, Konstruktions- und Installationsfragen sowie Prüf- und Kalibrierungsverfahren und allgemeine Empfehlungen.

Lesen Sie unsere technischen Artikel, um mehr über die Wartung und Auswahlkriterien von Druckmessgeräten und Funktionsweise von Manometern zu erfahren.

FAQs

Sollten Manometer kalibriert werden?

Ja, sie sollten kalibriert werden, um Prozesssicherheit und Effizienz zu gewährleisten.

Wie oft sollte ein Druckmessgerät kalibriert werden?

Kalibrieren Sie ein Druckmessgerät mindestens einmal im Jahr.