Ein Leitfaden für die Auswahl eines Druckmessers

Abbildung 1: Ein Vakuumdruckmessgerät

Ein Manometer misst den Mediendruck in einem System. Druckmessgeräte werden in vielen Industriezweigen eingesetzt, in denen die Überwachung des Systemdrucks unerlässlich ist. Sie ermöglichen es dem Bediener, den Druck in einem System genau zu überwachen und Fehler zu beheben. Mit Hilfe von Druckmessgeräten kann der Bediener beispielsweise feststellen, ob ein Leck im System vorhanden ist. Je nach Branche und Anwendung (z. B. Hydraulik, Wasser, Vakuum, Schwimmbad) gibt es eine Vielzahl von Manometerausführungen und -optionen. Dieser Artikel befasst sich mit den Parametern, die bei der Auswahl eines Druckmessers zu berücksichtigen sind. Wenn Sie mehr über ihre Funktionsweise erfahren möchten, lesen Sie unseren Artikel über Manometer.

Kriterien für die Auswahl

- Digitale und analoge Ablesung

- Typ des Messgeräts

- Material des Druckmessers

- Temperatur der Flüssigkeit

- Druckbereich

- Trocken oder mit Flüssigkeit gefüllt

- Umweltbedingungen

- Größe des Gehäuses

- Genauigkeitsklasse

- Montageverfahren

- IP-Bewertung:

- Größe der Verbindung

Sehen Sie sich unsere Online-Auswahl an Manometern an!

1) Digitale und analoge Ablesung

Es sind verschiedene digitale und analoge Druckmessgeräte erhältlich, die sich für die meisten Druckmessaufgaben eignen. Die nachstehende Tabelle bietet einen allgemeinen Vergleich zwischen den beiden Typen.

| Digitaler Manometer | Analoges Manometer |

|

|

Lesen Sie unseren Artikel über digitale Druckmessgeräte, um mehr zu erfahren.

Abbildung 2: Ein digitales Druckmessgerät

2) Messgerätetyp

Es gibt viele Arten von Manometern. Die folgenden Arten sind üblich:

- Rohrfeder: Ein Rohrfedermanometer ist das am weitesten verbreitete Druckmessgerät mit einer breiten Palette von Ausführungen und ausgezeichneter Empfindlichkeit und Genauigkeit. Diese Messgeräte eignen sich für den Druck von Medien, die nicht kristallisieren und nicht hochviskos sind.

- Diaphragm: Ein Plattenfeder-Manometer eignet sich für korrosive, hochviskose oder kristallisierende Medien, da die meisten Komponenten des Manometers nicht mit den Systemmedien interagieren.

- Blasebalg:Faltenbalgmanometer haben den Vorteil, dass sie Absolut- und Differenzdruck ohne zusätzliche Komponenten messen können.

3) Material des Druckmessers

Bei der Wahl des Materials sind zwei Teile eines Druckmessers zu berücksichtigen: das Gehäuse und der Prozessanschluss.

- Prozessanschluss: Der Prozessanschluss umfasst alle Komponenten, die direkt mit der Flüssigkeit interagieren. Die spezifischen Komponenten hängen von der Art des Manometers ab, umfassen aber in der Regel das Gewinde und den Messfühler. Standardmaterialien sind Edelstahl oder Kupferlegierungen. Materialunverträglichkeiten können Probleme wie Korrosion verursachen, die zum Ausfall von Messgeräten und zu erhöhten Sicherheitsrisiken führen.

- Kabinett: Das Gehäuse, auch Gehäusematerial genannt, hat eine breitere Materialauswahl und hängt mehr von der Umgebung der Anwendung ab. Zu den gängigen Gehäusematerialien für Druckmessgeräte gehören Kupferlegierungen, Edelstahl, Inconel und Aluminium.

In der folgenden Tabelle werden einige gängige Materialien beschrieben. Weitere Informationen finden Sie in unserer Tabelle zur chemischen Verträglichkeit.

| Edelstahl | Inconel | Aluminum | Kupferlegierung |

|

|

|

|

4) Temperatur der Flüssigkeit

Die Bauteile des Druckmessgeräts müssen der Temperatur des Mediums standhalten können. Für Messgeräte, die mit heißen Medien arbeiten, wird empfohlen, dass das Messgerät zusammen mit einem Siphon, Kühlturm oder Druckmittler verwendet wird. Die maximal empfohlenen Flüssigkeitstemperaturen für die Materialien der Druckmessgeräte sind:

- Kupferlegierungen: 60 °C (140 °F)

- Edelstahl 100 °C (212 °F)

- Inconel: 315 °C (600 °F)

5) Druckbereich

Der Druckbereich ist der maximale und minimale Druck, den das Messgerät anzeigen kann. Im Idealfall hat das Manometer eine Skala, die doppelt so groß ist wie der Betriebsdruck des Systems. Der Arbeitsdruck sollte höchstens 75% der Skala des Manometers betragen.

6) Trocken oder mit Flüssigkeit gefüllt

Abbildung 3: Ein mit Glyzerin gefülltes Druckmessgerät

Ein flüssigkeitsgefülltes Messgerät ist teurer als sein trockenes Gegenstück, hat aber viele Vorteile. Flüssigkeitsgefüllte Manometer stabilisieren die Nadel in Anwendungen mit starken Vibrationen, halten die internen Komponenten geschmiert und verlängern die Lebensdauer des Manometers. Die gebräuchlichste Art ist Glyzerin, aber es gibt auch Silikon. Silikon ist für einen größeren Temperaturbereich geeignet und verfärbt sich nicht mit der Zeit. Flüssigkeitsgefüllte Messgeräte haben den zusätzlichen Nachteil der Leckage. Deshalb ist es wichtig, hochwertige Messgeräte zu wählen.

7) Umweltbedingungen

Bei Arbeiten unter extremen Umgebungstemperaturen müssen Druckmessgeräte möglicherweise isoliert werden. In einem solchen Fall kann ein abgesetztes Messgerät mit Druckmittler und flexibler Kapillarleitung verwendet werden. Es wird empfohlen, in Bereichen, in denen Druckspitzen und -pulsationen normal sind, einen Dämpfer zu verwenden. In einer feuchten oder nassen Umgebung ist ein flüssigkeitsgefülltes Druckmessgerät vorzuziehen, um das Risiko von Kondensation zu vermeiden. Ein Manometer mit einem Gehäuse aus Edelstahl, Kunststoff oder Messing ist für den Außeneinsatz geeignet.

8) Größe des Schranks

Ein typisches Druckmessgerät hat einen Durchmesser von 6,4 cm bis 15,2 cm (2,5 Zoll - 6 Zoll). Wählen Sie die am besten geeignete Größe auf der Grundlage der Platzbeschränkungen und der Anforderungen an die Lesbarkeit für die Anwendung.

9) Genauigkeitsklasse

Die Genauigkeitsklasse gibt die maximal zulässige Abweichung des Druckmessers vom maximalen Skalenwert an. Beim Ablesen eines 100-bar-Manometers mit der Genauigkeitsklasse 1 beträgt die Abweichung vom tatsächlichen Druck beispielsweise 1 %, d. h. 1 bar. Der Grad der erforderlichen Genauigkeit kann in verschiedenen Branchen unterschiedlich sein.

10) Montageverfahren

Druckmessgeräte haben in der Regel eine Halterung unter, an der Seite oder hinter dem Messgerät. Vergewissern Sie sich, dass die Befestigungsmethode für die Anwendung geeignet ist und das Messgerät gut ablesbar ist.

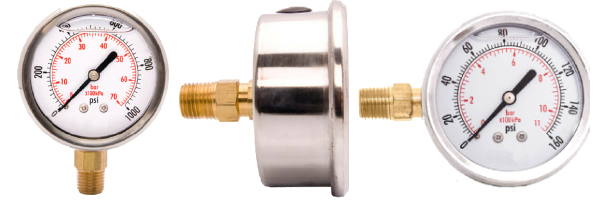

Abbildung 4: Drei verschiedene Arten von Manometerhalterungen: eine Bodenhalterung (links), eine hintere Halterung (Mitte) und eine seitliche Halterung (rechts).

11) IP-Schutzart

Die IP-Schutzart gibt an, wie gut das Druckmessgerät gegen Fremdkörper wie Staub, Flüssigkeiten, Feuchtigkeit oder versehentliche Berührungen geschützt ist. Druckmessgeräte müssen unter Umständen unter rauen Umgebungsbedingungen arbeiten. Für solche Anwendungen bietet unser Druckmessgerät die Schutzarten IP 42, IP 54 und IP 65.

12) Größe der Verbindung

Das Manometer verfügt über eine breite Palette von Anschlussmöglichkeiten. Übliche Optionen sind: ⅛ Zoll, ¼ Zoll, ⅜ Zoll, ½ Zoll, ¾ Zoll und M 12x1,5.