Mediengetrenntes Magnetventil - Wie sie funktionieren

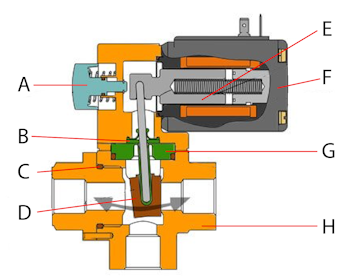

Abbildung 1: Mediengetrenntes Magnetventil

In einem mediengetrennten Magnetventil kommt die Flüssigkeit nicht mit den internen mechanischen Teilen wie dem Kolben und der Feder in Kontakt. Diese Ventile sind besonders geeignet für verunreinigte oder korrosive Flüssigkeiten.

Inhaltsverzeichnis

Sehen Sie sich unsere Online-Auswahl an Magnetventilen an!

Korrosions- und Kontaminationsrisiko

In den meisten Magnetventilen stehen der ferromagnetische Kolben und die Rückholfeder in Kontakt mit dem Medium. Ventile können mit vielen verschiedenen Gehäusematerialien gewählt werden, um chemisch mit dem Medium kompatibel zu sein, aber der Kolben muss immer ferromagnetisch sein. Das häufigste Kolbenmaterial ist 430F Edelstahl, der im Vergleich zu gängigen Gehäusematerialien wie 304 oder 316 Edelstahl eine geringere chemische Beständigkeit aufweist.

Aufgrund des Mechanismus des Aktuators in Magnetventilen sind diese zudem sehr empfindlich gegenüber Schmutz und funktionieren nur mit sauberen Flüssigkeiten oder Gasen. Ventile können Medien in Toträumen zulassen, wo die Ansammlung kleiner Partikel die Ventilbewegung beeinträchtigen, ein Risiko für Kreuzkontamination für die nächste Charge darstellen und Verschleiß an den Betätigungsteilen verursachen kann. Verunreinigungen im Medium sind für den größten Anteil der Probleme mit Magnetventilen verantwortlich. Es muss darauf geachtet werden, dass Ventile mit ihrer Magnetspule in vertikaler Position mit nach oben gerichteter Spule installiert werden, um die Ansammlung von Schmutz und Fremdkörpern um den Kolben zu verhindern. Falls das Magnetventil in einem Winkel montiert wird, wird empfohlen, maximal 90° von der vertikalen Position abzuweichen.

Vor der Installation wird immer empfohlen, die Rohre kurz zu spülen, um sie von eventuellen Partikeln zu befreien. Falls die Gefahr einer Verunreinigung besteht, kann ein Filter vor dem Ventileinlass installiert werden. Routinemäßige Wartung kann solche Probleme verhindern.

Wenn das Medium im System jedoch von Natur aus verunreinigt, mit feinen Partikeln beladen, aggressiv, korrosiv, temperaturempfindlich oder ultrarein ist, wird die Verwendung von mediengetrennten Magnetventilen empfohlen. Bitte beachten Sie, dass mediengetrennte Magnetventile nur leicht verunreinigte Medien handhaben können und nicht für alle partikelhaltigen Medien geeignet sind. Für stark verunreinigte Medien oder Schlämme sind andere Ventiltypen besser geeignet. Wir werden später mehr über die Alternativen erklären.

Mediengetrennte Magnetventile

Mediengetrennte Ventile sind für den Umgang mit kritischen Medien wie aggressiven, partikelhaltigen oder hochreinen Flüssigkeiten oder Gasen konzipiert. Daher ist es wichtig, die hydraulischen und elektrischen Teile des Ventils vom Strömungsweg zu trennen. Diese Arten von Ventilen sind so konstruiert, dass das Medium nur mit Ventilkörper, Dichtung und Isolationsmembran in Kontakt kommt. Der Antrieb befindet sich außerhalb des Fluidraums, was ihn vor Korrosion oder Ansammlung von Fremdkörpern schützt. Folglich wird das Medium vor Verunreinigungen und übermäßigen Temperaturschwankungen geschützt. Die Isolationsmembran und der Ventilkörper bestehen aus widerstandsfähigen Materialien, und das Ventil kann aufgrund der reduzierten Toträume leicht gespült werden.

Typen

Mediengetrennte Magnetventile gibt es in vielen verschiedenen Konfigurationen. Im Allgemeinen fällt der Hauptbetätigungsmechanismus in zwei Kategorien: direkt betätigt und indirekt betätigt. Das wichtigste Kriterium, das bei der Auswahl des richtigen Ventiltyps zu beachten ist, ist, dass direkt betätigte Ventile ab einem Druckunterschied von null Bar zwischen Einlass und Auslass funktionieren, während indirekt betätigte Magnetventile einen Mindestdruckunterschied von etwa 0,5 Bar zwischen den Anschlüssen benötigen. Indirekt betätigte Magnetventile sind so konzipiert, dass sie größere Durchflussraten mit einem relativ kleinen Magneten steuern können. In den folgenden Abschnitten wird das Funktionsprinzip häufig verwendeter mediengetrennter Magnetventile erläutert.

Direkt betätigtes Kipphebelmagnetventil

Um dieses Beispiel zu erklären, wird der Bürkert Typ 0131 als Referenz herangezogen. Dieses Kipphebelventil funktioniert nach dem Hebelgesetz. Ein Hebel dreht sich um ein festes Scharnier und kann verwendet werden, um eine große Kraft über eine kleine Distanz an einem Ende auszuüben, indem nur eine kleine Kraft über eine größere Distanz am anderen Ende ausgeübt wird. In einem direkt wirkenden Kipphebelmagnetventil ist der Kolben senkrecht am oberen Ende des Hebels angebracht (Abbildung 2) und der Dichtungszylinder befindet sich am unteren Ende des Hebels. Die durch die horizontale Bewegung des Kolbens erzeugte Eingangskraft wird über den Hebel auf den Dichtungszylinder und auf die Ventilsitze übertragen. Diese Eigenschaft kann daher direkt große Durchmesser in einem Ventil schalten.

Abbildung 2: 2/2-Wege direkt betätigtes Magnetventil mit Kippanker: Handhilfsbetätigung mit Verriegelungsfunktion (A), seitlicher Flansch PC (B), O-Ring (C), Schließkörper (D), Tauchkern (E), Spule (F), PTFE-Kippstift (G), Messinggehäuse (H)

Da der Hebel durch eine isolierende Membran geführt wird, ist der Antrieb vom Fluidkörper getrennt. Die Medientrennung macht dieses Ventil besonders geeignet für den Einsatz in kritischen sauren und alkalischen Lösungen oder in Medien, die Partikel enthalten. Aufgrund der großen Durchmesser wird dieses Ventil oft als Entleerungs- und Mischventil verwendet. Dieses Ventil kann als 2/2-Wege- oder 3/2-Wege-Ventil betrieben werden.

Direkt betätigtes Magnetventil mit Kippanker

Bei diesem Ventiltyp ist der Tauchkern der Anker, der an einem Punkt gelagert ist, durch eine flexible isolierende Membran geführt wird und auf der anderen Seite der Membran in den Ventilkörper eintritt. Wenn die Spule erregt wird, wird der gelagerte Anker (der Tauchkern) in die Spule gezogen und kippt gegen die Kraft einer Rückholfeder. Ähnlich wie beim Kipphebelventil wird der Dichtungszylinder dadurch gegen den Ventilsitz gedrückt (bei stromlos offenen Ventilen), um den Durchfluss zu stoppen. Ohne Strom kippt der gelagerte Anker durch die Kraft der Rückholfeder zurück, wodurch sich der Dichtungszylinder vom Ventilsitz wegbewegt und das Medium fließen lässt.

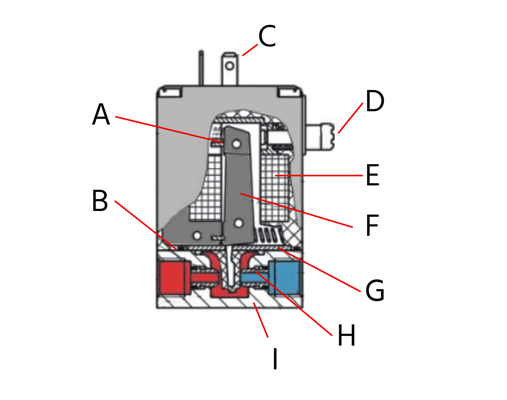

Ein 3/2-Wege direkt betätigtes Magnetventil mit Kippanker ist in Abbildung 3 dargestellt. Im stromlosen Zustand wird der Dichtungszylinder durch Federkraft gegen Ventilsitz 1 gedrückt. Im erregten Zustand kippt die Spule den Kernanker gegen die Kraft der Feder und der Dichtungszylinder wird gegen Ventilsitz 2 gedrückt.

Abbildung 3: 2/3 direkt betätigtes Magnetventil mit Kippanker: Rückholfeder (A), Ventilsitz (B), Elektrischer Anschluss IN (C), Handhilfsbetätigung (D), Spule (E), Kippanker (F), Trennmembran (G), Ventilsitz 2 (H) und Ventilkörper (I)

Durch den Einsatz einer Trennmembran, die die Medienkammer vom elektromagnetischen System trennt, können diese Ventile zur Steuerung von korrosiven, verunreinigten und aggressiven Flüssigkeiten sowie für Vakuum eingesetzt werden.

Indirekt betätigte (servo-betätigte) Magnetventile

Das Öffnen großer Öffnungen mit der direkt betätigten Methode würde enorme und teure Spulen erfordern. Servo-unterstützte Ventile nutzen den Differenzdruck des Mediums über die Ventilanschlüsse zum Öffnen und Schließen. Die Funktionsweise eines servo-unterstützten Magnetventils wird hier näher erläutert.

Bei einem servo-unterstützten Ventil mit Kippanker-Vorsteuerung ist das Vorsteuerventil ein direkt betätigtes Kippankerventil, während die Dichtung des Hauptventils eine größere flexible Membran oder ein Kolben ist.

Der Hauptanwendungsbereich für dieses Ventil ist das zuverlässige Schalten von leicht verunreinigten und aggressiven Gasen und Flüssigkeiten für größere Durchmesser. Bei diesem Ventiltyp besteht sehr geringe Verstopfungsgefahr, da der Antrieb und die Medienkammer durch eine Membran getrennt sind.

Andere Ventiltypen

Unter anderen mediengetrennten Ventilen werden auch Quetschventile, Kugelhähne und Absperrklappen häufig zur Durchflussregelung von verunreinigten oder aggressiven Flüssigkeiten eingesetzt:

Quetschventile werden um Prozessrohre gelegt und drücken die Rohre zusammen (quetschen), um eine Dichtung zu erzeugen, die den Durchfluss unterbricht. Quetschventile werden häufig in medizinischen Geräten, klinischen oder chemischen Analysegeräten und einer Vielzahl von Laborgeräten eingesetzt. Quetschventile sind Vollbohrungsventile (Full Port), die den Druckverlust bei vollständiger Öffnung minimieren.

Kugelhähne verwenden eine hohle perforierte drehbare Kugel zur Fluidsteuerung. Wenn die Öffnung der Kugel in Flussrichtung ausgerichtet ist, ist das Ventil vollständig geöffnet, und wenn es um 90 Grad gedreht wird, ist das Ventil vollständig geschlossen. Kugelhähne sind langlebig, einfach zu bedienen und können bei hohen Drücken und Temperaturen eingesetzt werden.

Absperrklappen verwenden eine Scheibe, die sich um eine Vierteldrehung dreht, um zwischen geöffnetem und geschlossenem Zustand zu wechseln. Absperrklappen haben in der Regel niedrigere Kosten und wiegen im Vergleich zu Kugelhähnen weniger. Da die Scheibe jedoch selbst bei vollständiger Öffnung immer im Durchfluss vorhanden ist, verursachen sie immer einen Druckabfall im System.

Auswahlkriterien

Die Hauptauswahlkriterien für mediengetrennte Magnetventile nach Ermittlung des erforderlichen minimalen Differenzdrucks an den Anschlüssen, des Kv-Werts und der Ventilöffnung, ist die Wahl des Konstruktionsmaterials, nämlich des Gehäuse- und Dichtungsmaterials. Alle Konstruktionsmaterialien haben spezifische Eigenschaften, die sie für verschiedene Anwendungen geeignet machen. Es ist wichtig, das geeignete Gehäuse- und Dichtungsmaterial für Ihr Medium zu wählen.