3/2-Wege-Pneumatische Magnetventile für einfach wirkende Pneumatikzylinder

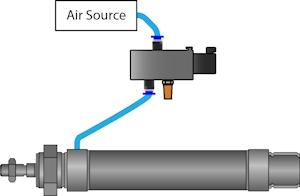

Abbildung 1: Pneumatische Wegeventile auf einem Verteiler montiert.

Ein 3/2-Wege-Pneumatisches Magnetventil steuert den Druckluftstrom zu einem einfach wirkenden Pneumatikzylinder. Die Luft überwindet die Federkraft des Zylinders und fährt die Kolbenstange entweder ein oder aus. Dies hängt davon ab, wie der Zylinder konstruiert ist. 3/2-Wege-Pneumatische Magnetventile werden verwendet, weil sie Luft von der Luftquelle zum Zylinder und dann vom Zylinder zum Auslass leiten können. Die Kombination aus Pneumatischem Magnetventil und Zylinder wird häufig für Materialhandhabungs- und Verpackungsanwendungen eingesetzt. Die Auswahl des richtigen 3/2-Wege-Magnetventils ist entscheidend für eine effiziente und zuverlässige Leistung des pneumatischen Systems.

Hinweis: Dieser Artikel konzentriert sich nur auf die Auswahl von 3/2-Wege-Pneumatischen Magnetventilen für einfach wirkende Zylinder. Erfahren Sie mehr über andere Konfigurationen in unserem Leitfaden zu einfach wirkenden vs. doppelt wirkenden Pneumatikzylindern.

Inhaltsverzeichnis

Auswahlkriterien

1. Anschlussgröße und -typ

Die Auswahl der Anschlussgröße ist in der Regel einfach, da Sie eine Größe wählen müssen, die zu dem passt, woran das Pneumatische Magnetventil angeschlossen wird.

- BSPP: British Standard Pipe Parallel. Manchmal mit dem Buchstaben G gekennzeichnet, z.B. G 1/4". Das 1/4" bezieht sich auf den Innendurchmesser des Anschlusses.

- Metrisch: Metrische Größen werden mit dem Buchstaben M gekennzeichnet, z.B. M3 und M5. Die Zahl nach dem Buchstaben M gibt den Hauptdurchmesser in Millimetern an.

- QS: QS steht für einen schnellen Push-In-Anschluss für pneumatische Schläuche, z.B. QS-8 und QS-10. Die Zahl nach QS gibt den Außendurchmesser der Schläuche an, für die der Anschluss geeignet ist. Zum Beispiel bedeutet QS-8, dass der Anschluss für 8 mm pneumatische Schläuche geeignet ist.

- NPT: National Pipe Thread ist eine Anschlussgröße, die typischerweise in den Vereinigten Staaten verwendet wird. Die Zahl nach NPT, z.B. NPT 1/4", bezieht sich auf den Innendurchmesser des Anschlusses.

- Flansch: Im Zusammenhang mit Pneumatischen Magnetventilen bezieht sich Flansch auf einen geflanschten NAMUR-Anschluss, der das Ventil für die Montage an pneumatischen Schwenkantrieben geeignet macht. Die Zahl nach "Flansch", z.B. Flansch 1/4, bezieht sich auf die Größe der pneumatischen Anschlüsse am Flansch.

- Grundplatte: Grundplatten für Pneumatikventile sind eine Montagebasis für die Installation und den Anschluss mehrerer Pneumatischer Magnetventile. Grundplatten vereinfachen und organisieren pneumatische Schaltungen, die mehrere Magnetventile erfordern. Grundplatten haben Montagelöcher und Luftdurchgänge, die eine einfache Installation und effiziente Luftverteilung ermöglichen.

2. Funktion

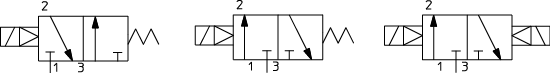

- Normally open (NO): Abbildung 2 oben. Luft fließt von Anschluss 1/P zu Anschluss 2/A, wenn der Elektromagnet nicht betätigt wird. Wenn der Elektromagnet erregt wird, wird Luft von Anschluss 2/A zu Anschluss 3/R entlüftet. Bei Deaktivierung bringt eine Feder das Ventil in die offene Position zurück.

-

Normal geschlossen (NC): Abbildung 2 Mitte. Wenn nicht betätigt, wird die Luft von Anschluss 2/A zu Anschluss 3/R entlüftet. Wenn der Elektromagnet erregt wird, fließt Luft von Anschluss 1/P zu Anschluss 2/A. Bei Deaktivierung bringt eine Feder das Ventil in die geschlossene Position zurück.

- NC vs NO: Welchen Zustand sollte der Pneumatikzylinder haben, wenn der Strom ausfällt? Sollte die Kolbenstange ausgefahren oder eingefahren sein? Berücksichtigen Sie diese Fragen bei der Auswahl des Pneumatischen Magnetventils für Ihren spezifischen Zylinder.

- Monostabil: Monostabile Ventile benötigen konstante Energie, um den Schieber aus seiner Standardposition zu bewegen. Bei Deaktivierung bringt eine Feder den Schieber in seine Standardposition zurück.

-

Bistabil: Abbildung 2 unten. Ein bistabiles Ventil ändert seine Position bei Aktivierung und behält sie bei Deaktivierung bei. Es gibt zwei Haupttypen: bistabil und Rastung.

- Bistabil: Die Schieberposition wird geändert, wenn das Ventil erregt wird, und behält seine Position bei, wenn die Energie abgeschaltet wird. Es verwendet einen Permanentmagneten, um den Schieber an Ort und Stelle zu halten.

- Rastung: Hierbei wird ein mechanischer Mechanismus verwendet, um den Schieber an Ort und Stelle zu halten.

- Auswahl zwischen: Typischerweise benötigen bistabile Mechanismen weniger Energie, und Rastungen sind langlebiger, da ihr Verriegelungsmechanismus nicht durch Magnetismus beeinflusst werden kann.

Abbildung 2: Symbolische Darstellung für 3/2-Wege-Magnetventile: normal offen & monostabil (oben), normal geschlossen & monostabil (Mitte) und normal geschlossen & bistabil (unten).

3. Spannung

Die Auswahl der richtigen Spannung für ein Pneumatisches Magnetventil ist einfach, da sie mit der verfügbaren Stromversorgung übereinstimmen muss.

4. Material

Bei der Materialauswahl geht es um die Auswahl des Gehäusematerials und des Dichtungsmaterials. Dies ist eine wichtige Auswahl, da das Material mit dem Medium des Systems kompatibel sein muss. Lesen Sie unseren Leitfaden zur chemischen Beständigkeit von Materialien, um mehr zu erfahren.

Für Gehäuse und Dichtung stehen verschiedene Materialien zur Verfügung. Unterschiedliche Materialien haben unterschiedliche Betriebseigenschaften (z.B. Druck und Temperatur). Achten Sie bei Ihren Entscheidungen auf diese Eigenschaften.

5. Betriebsart

Die Bewegung des Schiebers oder Kolbens kann direkt oder indirekt gesteuert werden:

- Direkte Betätigung: Der Elektromagnet betätigt den Schieber direkt, was bedeutet, dass diese Ventile bei 0 bar/psi Druck arbeiten können.

- Indirekte Betätigung: Der Elektromagnet betätigt ein kleines Pilotventil, das den Schieber oder Kolben betätigt. Ein kleineres Magnetventil, das weniger Energie benötigt, kann das Pneumatische Magnetventil steuern. Daher muss das System Druck haben, damit ein Pneumatisches Magnetventil indirekt arbeiten kann. Zusätzlich ermöglicht die indirekte Betätigung höhere Durchflussraten.

6. Minimale Druckdifferenz

Wie in Abschnitt 5 beschrieben, benötigen indirekt betätigte Pneumatische Magnetventile eine minimale Druckdifferenz. Diese Differenz kann von 0,95 (d.h. Vakuum) bis 2 bar (13,77 bis 29 psi) reichen.

7. Maximaler Druck

Stellen Sie sicher, dass der maximale Druck des Pneumatischen Magnetventils hoch genug ist, um den Pneumatikzylinder effizient zu betreiben. Die Werte reichen von 7 bis 12 bar (101 bis 174 psi). Viele einfach wirkende Luftzylinder haben einen Druckbereich von 0,4-2 bis 10 oder 12 bar. (5,8-29 bis 174 psi).

Daher kann jedes Pneumatische Magnetventil den minimalen Druckbereich des Zylinders betreiben. Allerdings können nur Ventile mit einem maximalen Betriebsdruck von 10 oder 12 bar den Zylinder in seinem maximalen Druckbereich betreiben.

8. Merkmale

- Energieeffizient: Energieeffiziente Pneumatische Magnetventile benötigen eine Nennleistung von 9 VA oder weniger. Dies sind gute Lösungen zur Energieeinsparung, können aber niedrigere maximale Betriebsdrücke haben. Daher können sie möglicherweise einfach wirkende Zylinder nicht in ihrem maximalen Druckbereich betreiben.

- Bistabil:Bistabile Magnetventile verwenden einen Permanentmagneten, um die Position des Ventils auch dann zu halten, wenn es nicht erregt ist, was Strom spart.

- Handhilfsbetätigung: Eine Handhilfsbetätigung ist im Falle eines Stromausfalls notwendig.

- Geschmierte Luft möglich:Einfach wirkende Pneumatikzylinder benötigen eine ordnungsgemäße Schmierung. Eine Methode, um eine ordnungsgemäße Schmierung zu erreichen, ist die Verwendung einer FRL-Einheit. In dieser Situation ist es wichtig sicherzustellen, dass das Pneumatische Magnetventil im System auch mit geschmierter Luft verwendet werden kann.

9. Zulassungen

Zulassungen zeigen an, dass ein Gerät die von nationalen und internationalen Organisationen (ATEX und Underwriter's Laboratory) festgelegten Standards erfüllt. Einfach wirkende Pneumatikzylinder haben typischerweise ATEX- und Lebensmittelzulassungen. Pneumatische Magnetventile haben in der Regel keine Lebensmittelzulassungen, aber ATEX-Zulassungen.

10. Kv-Wert

Der Kv-Wert eines Pneumatischen Magnetventils gibt dessen Durchflusskapazität an. Er repräsentiert die Luftdurchflussrate durch das Ventil in Kubikmetern pro Stunde (m³/h) bei einem Druckabfall von 1 bar über das Ventil. Je höher der Kv-Wert, desto größer ist die Durchflusskapazität des Ventils.

Kv-Werte für Pneumatische Magnetventile liegen typischerweise zwischen 1 und 4 m³/h. Niedrige und hohe Kv-Werte haben unterschiedliche Auswirkungen auf einfach wirkende Pneumatikzylinder.

- Niedriger Kv-Wert: Niedrige Kv-Werte bieten mehr Präzision beim Aus- und Einfahren der Kolbenstange des Zylinders.

- Hoher Kv-Wert: Hohe Kv-Werte können den Pneumatikzylinder schneller füllen und betreiben sowie schneller entlüften.

11. Temperaturbereich

Um die Kompatibilität zu gewährleisten, sollte das Pneumatische Magnetventil den gleichen Betriebstemperaturbereich wie der Pneumatikzylinder haben. Zum Beispiel haben einfach wirkende runde ISO 6432 Zylinder einen Temperaturbereich von -20 bis 80 °C (-4 bis 176 °F). 3/2-Wege-Pneumatische Magnetventile haben jedoch einen maximalen Temperaturbereich von 70 °C (158 °F).

Das bedeutet, dass die Ventile nicht im maximalen Temperaturbereich der Zylinder arbeiten können. Dies sollte jedoch kein Problem sein, wenn die Systemtemperatur niemals 70 °C überschreitet.

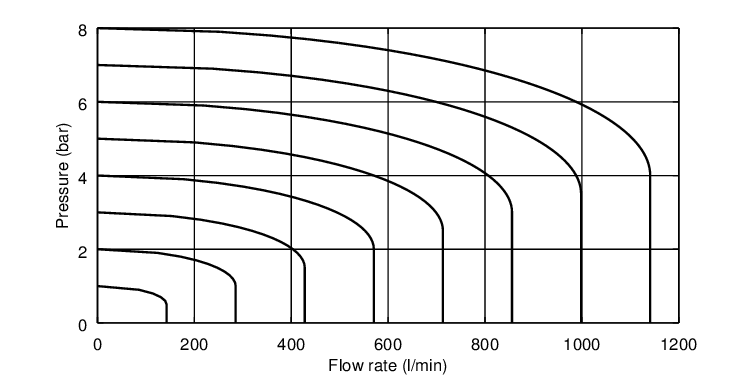

12. Maximale Durchflussrate

Wenn der Luftverbrauch und der erforderliche Luftstrom berechnet sind, kann das Ventil ausgewählt werden. Die Datenblätter der Ventile müssen überprüft werden, um die geeigneten Ventile zu finden. Alle Datenblätter enthalten Informationen über die Durchflussraten der Ventile.

Abbildung 3 zeigt ein Beispiel. Die Durchflussrate des ausgewählten Ventils muss höher sein als der erforderliche Luftstrom des Systems.

Abbildung 3: Beispiel eines Durchflussdiagramms mit Nenndurchfluss (L/min) gegen Eingangsdruck und Druckverlust.

FAQs

Wie funktioniert ein einfach wirkender Pneumatikzylinder?

Ein einfach wirkender Pneumatikzylinder verwendet Luft, um den Kolben aus- oder einzufahren, und eine Feder, um ihn in seine Standardposition zurückzubringen. Die Druckluft wird durch ein Pneumatisches Magnetventil gesteuert.

Wie steuert man einen Luftzylinder mit einem Magnetventil?

Um einen Luftzylinder mit einem Magnetventil zu steuern, verbinden Sie das Ventil mit der Luftquelle, dem Auslass und dem Zylinder. Das Ventil wechselt zwischen Luftzufuhr und Entlüftung, um den Kolben zu bewegen.