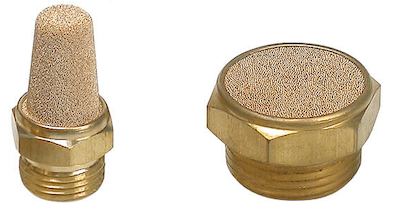

Pneumatischer Schalldämpfer

Abbildung 1: Beispiele für pneumatische Schalldämpfer

Ein pneumatischer Schalldämpfer wird verwendet, um Druckluft in die Atmosphäre abzulassen. Er bietet eine kostengünstige und einfache Methode, um Lärmpegel zu senken und die Freisetzung von Verunreinigungen aus pneumatischen Systemen zu verhindern. Diese Geräte, auch als pneumatische Schalldämpfer bekannt, werden typischerweise an pneumatischen 5/2-Wege-Magnetventilen, pneumatischen Zylindern oder Anschlüssen installiert. Dieser Artikel untersucht das Design, die Spezifikationen und die verschiedenen Arten von pneumatischen Schalldämpfern für unterschiedliche Anwendungen.

Inhaltsverzeichnis

- Wie funktionieren pneumatische Schalldämpfer?

- Design

- Spezifikationen

- Industriestandards

- Anwendungen

- FAQs

Sehen Sie sich unsere Online-Auswahl an pneumatischen Filtern und Schalldämpfern an!

Wie funktionieren pneumatische Schalldämpfer?

Die Hauptfunktion eines pneumatischen Schalldämpfers besteht darin, Druckluft nach ihrer Arbeit in die Atmosphäre abzulassen und dabei ein sicheres Geräuschniveau zu gewährleisten. Sie können auch verhindern, dass Verunreinigungen wie Öl das System verlassen, wenn sie mit einem Filter kombiniert werden. Beim Ablassen der Druckluft in die Umgebung kann übermäßiger Lärm entstehen. Dieser Lärm resultiert aus turbulenter Luft, die entsteht, wenn die schnell bewegte Luft aus dem Auslass mit der statischen Luft der Umgebung kollidiert.

Das Design eines pneumatischen Schalldämpfers umfasst typischerweise die folgenden Komponenten:

- Gehäuse: Die äußere Hülle des Schalldämpfers besteht aus Materialien wie Metall (Messing, Edelstahl) oder robustem Kunststoff. Das Gehäuse umschließt die internen Komponenten und sorgt für strukturelle Integrität.

- Poröses Material: Im Inneren des Gehäuses befindet sich ein poröses Material oder Netz. Dieses Material besteht oft aus gesintertem Bronze, Edelstahl oder Kunststoff. Das poröse Material hat zahlreiche winzige Durchgänge, die es der Luft ermöglichen, hindurchzuströmen, während der Schall diffundiert und gedämpft wird. Pneumatische Auslassschalldämpfer sind häufig mit diesem porösen Material konstruiert, um die Oberfläche des Auslassports, den sie abdecken, zu vergrößern.

- Endanschluss: Der Schalldämpfer hat einen Gewinde-, Push-in-, Stachel- oder Snap-on-Anschluss, der es ermöglicht, ihn einfach in den Auslassport des pneumatischen Geräts einzuschrauben. Zusätzlich können sie an Schläuchen installiert werden.

So funktioniert es:

- Eintritt der Abluft: Wenn das pneumatische Gerät arbeitet, wird komprimierte Luft durch den Auslassport ausgestoßen. Der Schalldämpfer ist mit diesem Auslassport verbunden.

- Luftdiffusion: Wenn die Luft in den Schalldämpfer eintritt, strömt sie durch das poröse Material. Die zahlreichen kleinen Durchgänge im Material zerlegen den Luftstrom in kleinere Ströme. Schalldämpfer werden direkt am Auslassport eines Ventils installiert und diffundieren die freigesetzte Luft über eine größere Oberfläche, wodurch die Turbulenzen und somit die Lärmbelastung verringert werden.

- Schalldämpfung: Das poröse Material absorbiert und dissipiert die Energie des Luftstroms, wodurch das Geräuschniveau erheblich reduziert wird. Die Schallwellen werden gestreut und ihre Intensität wird beim Durchgang durch das Material verringert.

- Luftaustritt: Die nun leisere Luft verlässt den Schalldämpfer und wird in die Atmosphäre abgegeben.

Ein pneumatischer Schalldämpfer-Drosselventil kombiniert einen Schalldämpfer und ein Drosselventil, um den Luftstrom zu steuern, Druckluft abzulassen und das Auslassgeräusch in einer einzigen Einheit zu reduzieren.

Abbildung 2: Der Schalldämpfer-Auspuffreiniger enthält einen Filter, um Ölnebel und Staub in der Abluft zu entfernen, bevor sie in die Umwelt gelangen

Design

Luftschalldämpfer sind je nach Anwendung in verschiedenen Formen gestaltet.

- Kegelförmig: Kegelförmige pneumatische Schalldämpfer haben ein konisches Design, das eine allmähliche Druckentlastung unterstützt und oft zu einer besseren Geräuschdämpfung im Vergleich zu flachen Schalldämpfern führt. Sie bestehen aus Materialien wie gesintertem Bronze, Edelstahl oder Kunststoff. Diese Schalldämpfer sind ideal für Anwendungen mit höheren Durchflussraten und Umgebungen, in denen eine allmähliche Druckentlastung von Vorteil ist.

- Flach: Flache pneumatische Schalldämpfer zeichnen sich durch ihr kompaktes und flaches Design aus, was sie ideal für Anwendungen mit Platzbeschränkungen macht. Sie bestehen typischerweise aus gesintertem Bronze oder Kunststoff und sind für niedrige bis mittlere Durchflussraten geeignet, wobei sie eine moderate Geräuschreduzierung bieten.

- Zylindrisch: Zylindrische pneumatische Schalldämpfer bieten aufgrund ihrer zylindrischen Form eine größere Oberfläche und sorgen für die beste Geräuschreduzierung unter den drei Typen. Sie sind in verschiedenen Längen und Durchmessern erhältlich und bestehen aus gesintertem Bronze, Edelstahl oder Kunststoff. Diese Schalldämpfer sind für Anwendungen mit hohen Durchflussraten geeignet und die beste Wahl, wenn maximale Geräuschdämpfung erforderlich ist, vorausgesetzt, dass der Platz keine primäre Rolle spielt.

Abbildung 3: Kegel (links), flach (mittig) und zylindrisch (rechts) Luftschalldämpfer

Spezifikationen

Material

Die Auswahl der geeigneten Materialien für das Gehäuse, die Verbindung und die Schalldämpfungskomponenten eines pneumatischen Schalldämpfers ist entscheidend für die Gewährleistung optimaler Leistung und Haltbarkeit.

Gehäusematerialien

Gehäusematerialien beziehen sich auf die Materialien, die zur Konstruktion der äußeren Hülle oder des Körpers des pneumatischen Schalldämpfers verwendet werden. Das Gehäusematerial muss langlebig sein und den Betriebsbedingungen des pneumatischen Systems standhalten können.

Tabelle 1: Gehäusematerialien für pneumatische Schalldämpfer

| Material | Temperaturbeständigkeit | Druckfestigkeit | Eigenschaften | Wann zu verwenden |

| Bronze | -40°C bis 200°C | Bis zu 10 bar | Langlebig, korrosionsbeständig | Hohe Haltbarkeit und Korrosionsbeständigkeit erforderlich |

| PE | -50°C bis 80°C | Bis zu 6 bar | Leicht, chemikalienbeständig | Kostengünstige, leichte Anwendungen |

| Kunststoff | Je nach Typ unterschiedlich | Je nach Typ unterschiedlich | Leicht, kostengünstig | Allgemeine Anwendungen, weniger anspruchsvolle Umgebungen |

| PBT | -40°C bis 150°C | Bis zu 10 bar | Hohe Festigkeit, chemikalienbeständig | Hohe Festigkeit und Chemikalienbeständigkeit erforderlich |

Verbindungsmaterialien

Verbindungsmaterialien sind die Materialien, die für den Teil des Schalldämpfers verwendet werden, der mit dem pneumatischen System in Kontakt steht, typischerweise der Gewindeteil, der in den Auslassport eines Ventils, Zylinders oder eines anderen pneumatischen Bauteils eingeschraubt wird. Das Verbindungsmaterial muss stark genug sein, um den mechanischen Belastungen der Installation und des Betriebs standzuhalten, und es sollte mit den Materialien der Komponenten, mit denen es verbunden wird, kompatibel sein, um Probleme wie galvanische Korrosion zu vermeiden.

Tabelle 2: Verbindungsmaterialien für pneumatische Schalldämpfer

| Material | Temperaturbeständigkeit | Druckfestigkeit | Eigenschaften | Wann zu verwenden |

| POM | -40°C bis 100°C | Bis zu 10 bar | Hohe Steifigkeit, niedrige Reibung | Hohe Maßstabilität erforderlich |

| PA (Nylon) | -40°C bis 120°C | Bis zu 10 bar | Hohe Festigkeit, verschleißfest | Hohe Festigkeit und Flexibilität erforderlich |

| Aluminium | -50°C bis 150°C | Bis zu 10 bar | Leicht, korrosionsbeständig | Gewicht ist ein Anliegen |

| PE | -50°C bis 80°C | Bis zu 6 bar | Leicht, chemikalienbeständig | Kostengünstige, leichte Anwendungen |

| Kunststoff | Je nach Typ unterschiedlich | Je nach Typ unterschiedlich | Leicht, kostengünstig | Allgemeine Anwendungen, weniger anspruchsvolle Umgebungen |

| Messing | -40°C bis 200°C | Bis zu 10 bar | Langlebig, korrosionsbeständig | Hohe Haltbarkeit und Korrosionsbeständigkeit erforderlich |

| Edelstahl | -200°C bis 800°C | Bis zu 20 bar | Hohe Festigkeit, korrosionsbeständig | Extreme Temperaturen und raue Umgebungen |

| Gesinterte Bronze | -40°C bis 200°C | Bis zu 10 bar | Langlebig, geräuschreduzierend | Hohe mechanische Festigkeit und Geräuschreduzierung erforderlich |

| Nickelbeschichtetes Messing | -40°C bis 200°C | Bis zu 10 bar | Erhöhte Korrosionsbeständigkeit | Erhöhte Haltbarkeit und Korrosionsbeständigkeit erforderlich |

Hinweis: Es gibt viele verschiedene Arten von Polymeren, die jeweils ihre eigenen einzigartigen Eigenschaften haben. Bei der Auswahl eines Polymermaterials für einen pneumatischen Schalldämpfer sollten die spezifischen Anforderungen Ihrer Anwendung berücksichtigt werden, wie z. B. Temperaturbeständigkeit, Druckfestigkeit und Umweltbedingungen.

Schalldämpfungsmaterialien

Schalldämpfungsmaterialien (oder Filtermaterialien) sind die internen Komponenten des pneumatischen Schalldämpfers, die direkt mit der Abluft interagieren, um Lärm zu reduzieren. Diese Materialien sind typischerweise porös und ermöglichen den Luftstrom, während sie Schallwellen aufbrechen und deren Intensität reduzieren. Das Schalldämpfungsmaterial ist entscheidend für die Hauptfunktion des Schalldämpfers, die Geräuschreduzierung.

Tabelle 3: Schalldämpfungsmaterialien für pneumatische Schalldämpfer

| Material | Temperaturbeständigkeit | Druckfestigkeit | Eigenschaften | Wann zu verwenden |

| Bronze | -40°C bis 200°C | Bis zu 10 bar | Langlebig, korrosionsbeständig | Hohe Haltbarkeit und Korrosionsbeständigkeit erforderlich |

| PA (Nylon) | -40°C bis 120°C | Bis zu 10 bar | Hohe Festigkeit, verschleißfest | Hohe Festigkeit und Flexibilität erforderlich |

| Aluminium | -50°C bis 150°C | Bis zu 10 bar | Leicht, korrosionsbeständig | Gewicht ist ein Anliegen |

| PE | -50°C bis 80°C | Bis zu 6 bar | Leicht, chemikalienbeständig | Kostengünstige, leichte Anwendungen |

| Edelstahl | -200°C bis800°C | Bis zu 20 bar | Hohe Festigkeit, korrosionsbeständig | Extreme Temperaturen und raue Umgebungen |

| Gesinterte Bronze | -40°C bis 200°C | Bis zu 10 bar | Langlebig, geräuschreduzierend | Hohe mechanische Festigkeit und Geräuschreduzierung erforderlich |

| PUR-Schaum | -40°C bis 80°C | Bis zu 6 bar | Hervorragende Schallabsorption | Hohe Geräuschreduzierung erforderlich |

Anschlusstyp

Pneumatische Schalldämpfer werden mit einem Gewindeanschluss an Ports angeschlossen. Der Port könnte sich an einem pneumatischen Magnetventil (wie einem 5/2-Wege-Ventil), einem pneumatischen Zylinder oder anderen Anschlüssen befinden. Häufig verwendete Gewindestandards sind NPT (National American Pipe Thread), BSP (British Standard Pipe) und metrisch (ISO-Standards). Die Verwendung eines Push-in-Schalldämpfers ermöglicht auch eine einfache Verbindung von einem Gerät oder Schlauch zu einem anderen.

Abbildung 4: Symbol für pneumatischen Schalldämpfer

Lesen Sie unseren Artikel über pneumatische Schalldämpfer für verschiedene Anwendungen, um mehr über pneumatische Schalldämpfer mit spezifischen Funktionen zu erfahren.

Industriestandards

Um Arbeiter vor schädlichen Lärm- und Schadstoffbelastungen zu schützen, definieren Organisationen und Regierungen Standards für Maschinenhersteller. Pneumatische Schalldämpfer sind häufig nach den folgenden Standards zertifiziert:

- Druckgeräterichtlinie (PED) - 2014/68/EC

- Beschränkung gefährlicher Stoffe (RoHs) - 2002/95/EC

- Registrierung, Bewertung, Zulassung und Beschränkung chemischer Stoffe (REACH) - EC Nr. 1907/2006

- Arbeitsschutz und Umweltkontrolle - 1910.95(b)

Anwendungen

Pneumatische Schalldämpfer sind in hochfrequenten pneumatischen Anwendungen unerlässlich, um erhebliche Lärmbelastungen zu reduzieren. Häufige Anwendungen umfassen:

- Robotik: In der Robotik werden häufig Pneumatiksysteme verwendet, um Bewegungen zu steuern oder Arbeiten an einer Last auszuführen. Beispielsweise verwendet ein Roboterarm Pneumatik, um seine Bewegung zu steuern. Das Ein- und Ausschalten von pneumatischen Ventilen steuert die Bewegung des Arms. Da Roboter häufig neben Arbeitern eingesetzt werden, ist die Kontrolle des Auslassgeräuschs entscheidend.

- Verpackung: Pneumatiksysteme werden häufig in Verpackungsmaschinen verwendet, um Bewegungen anzutreiben. Eine Sortiermaschine beispielsweise lenkt Produkte basierend auf Signalen von einem Industriecontroller ab, der ein pneumatisches Gerät aktiviert. Angesichts der hohen Betriebsrate und der großen Anzahl von Arbeitern, die sich typischerweise um diese Maschinen herum befinden, sind pneumatische Schalldämpfer gut für Verpackungsanwendungen geeignet.

- Zaunproduktionsmaschinen: Maschinen, die Rollen von Zäunen herstellen, enthalten oft pneumatische Zylinder, um den Zaun zu schneiden, während er zu Rollen gewebt wird. Bediener arbeiten ständig neben diesen Maschinen, um sicherzustellen, dass die Rollen den Spezifikationen entsprechen. Um die Bediener vor schädlichem Lärm zu schützen, sind pneumatische Schalldämpfer eine ideale Lösung, um den Lärm der kontinuierlich betriebenen Maschinen zu reduzieren.

Lesen Sie unseren Artikel über Festo pneumatische Schalldämpfer, um mehr über die verschiedenen Arten von pneumatischen Schalldämpfern und Drosselventilen von Festo zu erfahren.

FAQs

Was ist der Unterschied zwischen einem Schalldämpfer und einem Auspuff?

Ein pneumatischer Schalldämpfer und ein Auspuff sind dasselbe Gerät und können austauschbar verwendet werden.

Muss ich meinen Schalldämpfer jemals reinigen?

Ja, reinigen Sie regelmäßig die Gewinde und das Gehäuse, um Verstopfungen zu vermeiden und Ausfallzeiten zu reduzieren, insbesondere in verschmutzten Umgebungen.

Wie kann ich sicherstellen, dass mein Schalldämpfer fest bleibt?

Tragen Sie ein Dichtmittel auf das Gewinde des Schalldämpfers auf, um es während des Betriebs fest zu halten, basierend auf der Häufigkeit und den Druckanforderungen der Anwendung.