Proportionaler Magnetventil-Controller - Wie sie funktionieren

Abbildung 1: Bürkert proportionaler Ventil-Controller 8611 (links) und 8605 (rechts)

Ein proportionaler Magnetventil-Controller reguliert den elektrischen Eingang zu einem proportionalen Magnetventil und gewährleistet so eine präzise, stabile und variable Kontrolle über die Durchflussrate. Die Regulierung der Durchflussrate wird am häufigsten zur Steuerung von Druck, Füllstand und/oder Temperatur verwendet. Die Kolbenposition eines proportionalen Magnetventils kann über einen Bereich von Hubpositionen gesteuert werden, indem die an die Magnetspule gelieferte Leistung variiert wird. Proportionale Magnetventile werden häufig in Bereichen eingesetzt, in denen eine präzise Steuerung von Flüssigkeitsströmung und Druck erforderlich ist.

Kaufen Sie Bürkert Proportional-Magnetventile und Controller!

Inhaltsverzeichnis

- Bürkert proportionale Magnetventil-Controller

- Überblick über 8611 vs 8605

- Was ist PWM?

- Vorteile von Bürkert PWM-Controllern

- PI (proportional und integral) Regelungstheorie

Bürkert proportionale Magnetventil-Controller

Die Bürkert 8611 und 8605 Controller steuern Bürkert Proportional-Magnetventile, können aber auch PWM-Ventile anderer Marken steuern. Der 8605 ist ein dedizierter Proportionalventil-Controller. Der 8611 ist ein universeller Controller, der PWM-Magnetventile und andere Prozessventile und -geräte steuern kann. Jeder Controller ist mit konfigurierbaren Steuerfunktionen ausgestattet, um eine genaue und zuverlässige Prozesssteuerung zu gewährleisten. Zusätzlich sind mehrere Bauformen verfügbar, um den Anforderungen von Prozesssteuerungsanwendungen gerecht zu werden.

Überblick über 8611 vs 8605

Tabelle 1: Überblick über die Unterschiede zwischen den Bürkert 8611 und 8605 Proportional-Magnetventil-Controllern

|

|

||

| Typ | 8605 | 8611 | |

| Funktion | Digitale PWM-Steuerung | Digitaler PI-Regler, kontinuierliche 2-Punkt-, 3-Punkt- und Ein/Aus-Regelung | |

| Versionen | Schienen- oder Ventilmontage | Fitting-, Wand-, Schienen-, Schrank- oder Ventilmontage | |

| Signale |

- Sollwert (0-5 V, 0-10 V, 0-20 mA, 4-20 mA) - PWM-Ausgang (80 Hz-6 kHz) |

- Sollwert (0-10 V oder 4-20 mA) - Aktueller Prozesswert (4-20 mA) - Sensoreingang (0-10 V, 4-20 mA, Pt 100 oder Frequenz) z.B. Druck, Temperatur oder Durchfluss - Steuerausgangssignal (4-20 mA oder PWM) - Binäreingang - Binärausgang - Ausgänge (kontinuierliches, diskontinuierliches Signal) |

|

| Betriebsspannung | 12-24 V DC | 24 V DC | |

| Max. Leistungsaufnahme | 1 W (ohne Ventil) | 2 W (ohne Ventil) | |

| Ventilausgang | Max. 2 A (PWM) | Max. 1 A (PWM) | |

| Softwarefunktionen |

- Ventileinstellung (Frequenz, min./max. Öffnung) - Nullpunktabschaltung - Temperaturkompensation - Rampenfunktion - Down-/Upload der Parametrierung |

- Reglereinstellung - Ventileinstellung (alle Bürkert Proportional-Magnetventile gespeichert) - Sensoreinstellung (alle Bürkert Durchflusssensoren gespeichert) - Konfiguration von Schalt- (Binär-) Signalen - Skalierung von Sollwert- und Prozesswertsignalen - Ventil- und Sensoreinstellung - Codeschutz |

|

Was ist PWM?

Bürkerts 8611 und 8605 erzeugen Pulsweitenmodulations-Signale (PWM) zur Steuerung von proportionalen Magnetventilen. Das PWM-Signal ist ein pseudo-analoges Signal, das aus einem digitalen Signal erzeugt wird, das ein- und ausgeschaltet wird.

Die Schaltfrequenz und der Arbeitszyklus definieren die PWM-Eigenschaften.

-

Schaltfrequenz: Die Schaltfrequenz bestimmt, wie schnell ein Zyklus zwischen EIN und AUS abgeschlossen wird.

- Eine Schaltfrequenz von 20 Hz wären 20 Zyklen pro Sekunde.

-

Arbeitszyklus: Der Arbeitszyklus repräsentiert den prozentualen Anteil der Zeit, in der das Signal über den gesamten Zyklus EIN ist.

- Ein Arbeitszyklus von 75% bedeutet, dass der Signalausgang 75% des Zyklus EIN sein wird.

PWM-Ausgang

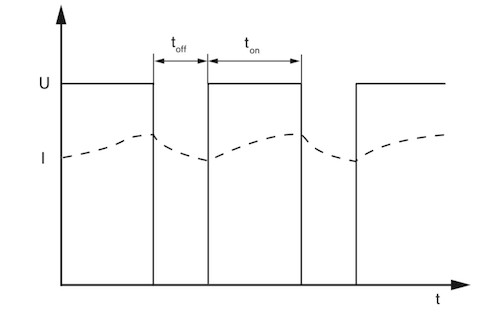

Obwohl die PWM-Spannungsimpulse zur Spule rechteckig sind, nimmt der an die Spule gelieferte Strom aufgrund der Induktivität der Spule und des Arbeitszyklus eine sägezahnförmige Wellenform an (Abbildung 2). Diese Transformation tritt auf, weil die Spannung über einem Induktor durch die Formel gegeben ist

wobei (L) die Induktivität und di/dt die Änderungsrate des Stroms ist. Wenn die Rechteckwellenspannung angelegt wird, steigt und fällt der Strom linear an und ab, wodurch ein Sägezahnmuster entsteht. Das Ergebnis ist eine stetige Oszillation des Ankers in einem ausbalancierten Zustand, allgemein als Dither bezeichnet. Dither reduziert die statische Reibung und verringert die Hysterese, bei der die tatsächliche Ankerposition hinter der Sollposition zurückbleibt. In Abbildung 2 werden die Ausschaltzeit (toff) und die Einschaltzeit (ton) durch den Arbeitszyklus bestimmt, und die Nennspannung (U) ist die zugeführte Spannung, die die resultierende Stromwellenform (I) erzeugt.

Abbildung 2: PWM-Signal: Nennspannung (U) und resultierender Strom (I). toff und ton repräsentieren die Aus- und Einschaltzeiten der Wellenform.

Optimierung der PWM-Reaktion

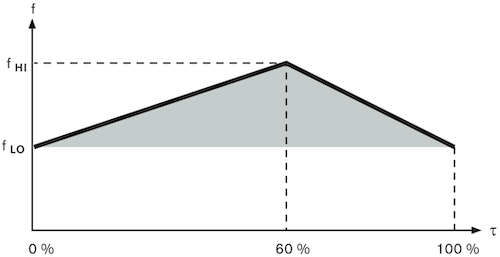

Die Ventilempfindlichkeit und die Dither-Bewegung werden durch Spuleneigenschaften, Schaltfrequenz und Arbeitszyklus beeinflusst. Die Reaktion eines Proportional-Magnetventils auf ein PWM-Signal ist am empfindlichsten, wenn es in einem bestimmten Schaltfrequenzbereich (f) bei einem optimalen Arbeitszyklus betrieben wird.

Der Punkt, an dem das Ventil am reaktionsfreudigsten ist, wird als Arbeitspunkt bezeichnet. Ein Beispiel für einen Arbeitspunkt ist in Abbildung 3 am Schnittpunkt der oberen Frequenz und 60% Arbeitszyklus dargestellt. An seinen oberen (fHI) und unteren (fLO) Frequenzgrenzen reagiert das Ventil langsamer auf ein PWM-Signal. Ein Beispiel für den idealen Betriebsbereich eines Proportionalventils ist in Abbildung 3 dargestellt.

Die Grenzfrequenzen, der optimale Arbeitszyklus und die Spuleneigenschaften sind alle einzigartig und entscheidend für die genaue Steuerung jedes Ventils. Eine Fehlfunktion des Ventils oder erhöhte Geräuschentwicklung können auftreten, wenn ein Ventil mit falschen Betriebsparametern gesteuert wird.

Abbildung 3: Betriebsparameter des Proportionalventils. Die x-Achse zeigt den Arbeitszyklus und die y-Achse den Schaltfrequenzbereich.

Vorteile der Bürkert PWM-Controller

Der Vorteil der Verwendung der Bürkert Proportionalventilserie mit ihrem Magnetventilcontroller besteht darin, dass die korrekten Schaltfrequenzen und Arbeitspunkte für alle Ventile bekannt sind. Bürkert hat diese Werte empirisch für jeden Ventiltyp ermittelt.

Der 8611 speichert die Schaltfrequenzgrenzen aller Bürkert-Ventile. Bei der Konfiguration des Controllers kann der Ventiltyp eingegeben werden, und die Betriebsparameter werden automatisch in das Steuerungsschema geladen, ohne dass eine weitere Konfiguration erforderlich ist. Der 8605 enthält die meisten Frequenzen standardmäßig im Speicher, einige müssen jedoch möglicherweise vor dem Betrieb überprüft werden.

Alle Betriebsparameter für Bürkert-Proportionalventile werden von Bürkert bereitgestellt. Bei Verwendung eines Proportional-Magnetventils einer anderen Marke mit einem Bürkert-Controller müssen die Betriebsparameter für eine optimale Leistung korrekt eingegeben werden.

PI-Regelungstheorie (proportional und integral)

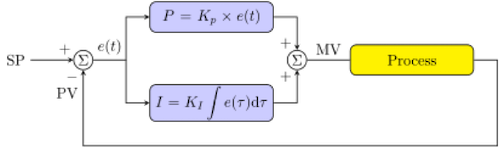

Ein PI-Regelkreis (Abbildung 4) ist ein geschlossenes System, das eine Regelgröße (z.B. PWM-Schaltfrequenz) in Bezug auf gemessenes Feedback aus der zu regelnden Prozessvariablen (z.B. Druck) anpasst.

Der PI-Regelkreis verwendet Parameter, die als Proportional- und Integralterme bekannt sind, um die Regelgröße dynamisch anzupassen und den Fehler zu reduzieren. Der 8611 kann in einem geschlossenen Regelkreis arbeiten, während der 8605 nur im offenen Regelkreis funktioniert.

Abbildung 4: Blockdiagramm des PI-Regelkreises

- SP: Gewünschter Sollwert

- PV: Gemessene Prozessvariable

- e(t): Fehlerwert

- P: Proportionalparameter

- Kp: Proportionale Abstimmkonstante

- I: Integralparameter

- KI: Integrale Abstimmkonstante

- MV: Gemessene (oder Steuer-) Variable

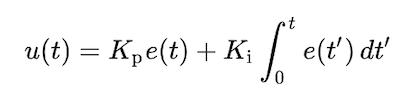

PI-Berechnungen

Die Proportional- und Integralparameter werden unter Verwendung des Systemfehlers berechnet. Der Proportionalparameter ist das Produkt aus einem Abstimmfaktor und der Differenz zwischen dem gewünschten Sollwert (d.h. gewünschter Drucksollwert) und einer gemessenen Prozessvariable (d.h. gemessener tatsächlicher Druck). Der Integralparameter berücksichtigt den Fehler über einen bestimmten Zeitraum.

Das Produkt aus einem Abstimmfaktor und der Differenz zwischen dem gewünschten Sollwert und einer gemessenen Prozessvariable, integriert über einen festgelegten Zeitraum, wird verwendet, um den Integralparameter zu definieren. Die Gleichung in Abbildung 5 zeigt, dass die Summe der Proportional- und Integralparameter verwendet wird, um den Wert der Steuervariable (u(t)) zu bestimmen.

Abbildung 5: PI-Steuerungsvariablenformel

Der Zweck eines PI-Steuerungsalgorithmus besteht darin, den Systemfehler im Laufe der Zeit zu stabilisieren und zu reduzieren, indem eine Steuervariable genau reguliert wird. Diese Methode wird häufig in Fluidsteuerungsprozessen eingesetzt. Theoretisch ist der Algorithmus recht einfach und relativ leicht in vielen Anwendungen zu implementieren.

Der Regler muss jedoch mit den richtigen Proportional- und Integralparametern korrekt abgestimmt werden. Ohne ordnungsgemäße Abstimmung kann die Steuervariable auf Systemänderungen überreagieren oder um den gewünschten Sollwert oszillieren.

Da jeder Prozess unterschiedlich ist, wird jedes System unterschiedliche Abstimmparameter verwenden, um die gewünschte Leistung zu erzielen. Obwohl es mehrere Abstimmmethoden gibt, ist es am häufigsten, jeden Parameter manuell anzupassen, bis Stabilität erreicht ist. Die meisten Steuerungssystemhersteller bieten Leitlinien für Ausgangspunkte an. Ohne genaue Eingaben und optimierte Abstimmparameter wird die Steuerungsstabilität beeinträchtigt.

Die Vorteile eines geschlossenen Regelkreises wie einer PI-Schleife umfassen:

- Reduzierte Hysterese vom Sollwert

- Automatisierte Prozessfehlerkorrektur

- Erhöhte Prozessstabilität

FAQs

Was ist ein proportionaler Magnetventilregler?

Ein proportionaler Magnetventilregler reguliert die elektrische Eingabe zu Magnetventilen und gewährleistet so eine präzise Kontrolle über Durchflussrate, Druck und Temperatur.

Wie funktioniert ein PWM-Ventil?

Ein PWM-Ventil verwendet Pulsweitenmodulation zur Steuerung des Magnetventils und passt die Durchflussrate durch Variation des Tastverhältnisses des elektrischen Signals an.

Welche Rolle spielt ein Magnetventilregler in HVAC-Systemen?

Ein Magnetventilregler in HVAC-Systemen steuert präzise den Flüssigkeitsfluss und -druck und optimiert so die Temperaturregelung und Systemeffizienz.

Warum wird ein proportionaler Ventilregler in hydraulischen Systemen verwendet?

Ein proportionaler Ventilregler bietet präzise Durchfluss- und Druckkontrolle und verbessert so die Leistung und Effizienz hydraulischer Systeme.