Überblick über Regelventile - Durchgangsventile, Sitzventile, Membranventile & Scheibenventile

Abbildung 1: Häufig verwendete Regelventile in verschiedenen Industrien: Durchgangsventile, Sitzventile, Membranventile und Scheibenventile

Regelventile spielen eine entscheidende Rolle bei der Regulierung von Durchfluss, Druck und Temperatur in verschiedenen industriellen Prozessen. Unter den verschiedenen Ventiltypen stechen Durchgangsventile, Sitzventile, Membranventile und Scheibenventile aufgrund ihrer spezifischen Funktionalitäten und Anwendungen hervor. Dieser Artikel bietet einen umfassenden Überblick über diese vier Schlüsseltypen von Regelventilen, einschließlich ihrer Konstruktionsprinzipien, Betriebsmechanismen und Eignung für unterschiedliche Prozessbedingungen.

Hinweis: Ein Regelventil wird verwendet, um das Medium, das durch es fließt, zu steuern. Es gibt zahlreiche Ventiltypen, die den Medienfluss steuern können, aber für den Zweck dieses Artikels werden nur Durchgangsventile, Sitzventile, Membranventile und Scheibenventile besprochen, da diese allgemein unter der Bezeichnung "Regelventile" geführt werden.

Inhaltsverzeichnis

Sehen Sie sich unsere Online-Auswahl an Regelventilen an!

Durchgangsventile

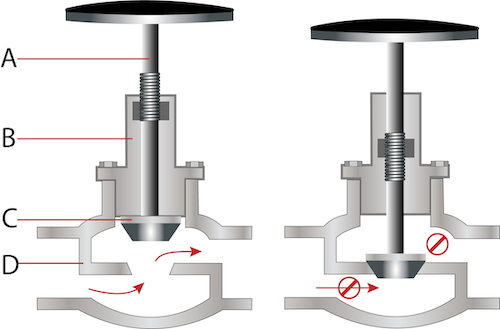

Abbildung 2: Ein Durchgangsventil in geöffneter Position (links) und in geschlossener Position (rechts) mit dem Ventilschaft (A), dem Deckel (B), der Scheibe oder dem Stopfen (C) und dem Ventilkörper (D).

Durchgangsventile, gekennzeichnet durch ihre kugelförmige Gehäuseform, sind dafür konzipiert, den Durchfluss in einer Rohrleitung zu regulieren. Der interne Mechanismus besteht aus einem beweglichen scheibenförmigen Element und einem feststehenden Ringsitz in einem generell kugelförmigen Gehäuse. Das Hauptmerkmal eines Durchgangsventils ist seine präzise Durchflusskontrolle. Es hat einen linearen Bewegungsventilschaft, der senkrecht zum Sitz bewegt wird, welcher durch ein Handrad oder einen Aktuator betrieben wird. Dieses Design erleichtert die Funktion des Ventils beim Starten, Stoppen und Drosseln des Durchflusses.

Hauptmerkmale

- Lineare Bewegung: Der Schaft eines Durchgangsventils bewegt sich in linearer Richtung und bietet präzise Kontrolle über die Durchflussrate. Dies ist besonders vorteilhaft für Anwendungen, die eine feine Einstellung des Durchflusses erfordern.

- Dichte Abschaltung: Durchgangsventile sind für ihre überlegenen Abschaltfähigkeiten bekannt, was sie für Anwendungen geeignet macht, bei denen Leckagen minimiert werden müssen.

- Drosselungseigenschaften: Das Design des Durchgangsventils ermöglicht ausgezeichnete Drosselungsfähigkeiten. Das Strömungsmuster und die Scheibenform sind förderlich für allmähliche Änderungen im Durchfluss, was das Risiko eines Wasserschlags verringert.

- Druckabfall: Aufgrund des komplexen Weges, den das Fluid durch das Ventil navigieren muss, haben Durchgangsventile einen inhärent höheren Druckabfall im Vergleich zu anderen Ventiltypen, was bei der Systemkonzeption berücksichtigt werden muss.

Anwendungen

Durchgangsventile werden umfangreich in Anwendungen eingesetzt, die häufiges Stellen, feine Drosselung erfordern und wo der Druckabfall durch das Ventil kein kritischer Faktor ist. Ihre Fähigkeit, den Durchfluss präzise zu steuern, macht sie ideal für den Einsatz in:

- Kühlwassersystemen, bei denen der Durchfluss reguliert werden muss.

- Brennstoffölsystemen, bei denen die Dichtheit von hoher Bedeutung ist.

- Speisewasser- und Dampfsystemen in Kraftwerken, wo präzise Durchflusskontrolle notwendig ist.

Vorteile

- Präzisionskontrolle: Das Design von Durchgangsventilen ermöglicht eine präzise Kontrolle des Durchflusses, was sie für Anwendungen geeignet macht, bei denen dies kritisch ist.

- Langlebigkeit: Durchgangsventile sind robust und langlebig, fähig, hohen Druck- und Temperaturbedingungen standzuhalten.

- Vielseitigkeit: Verfügbar in verschiedenen Materialien können Durchgangsventile für eine breite Palette von Flüssigkeitstypen verwendet werden, einschließlich korrosiver Substanzen.

Einschränkungen

- Höherer Druckabfall: Das Design, das eine präzise Kontrolle ermöglicht, führt auch zu einem höheren Druckabfall über das Ventil, was ein bedeutender Faktor bei der Systemkonzeption und Effizienz sein kann.

- Mehrfachdrehung: Nicht geeignet für Anwendungen, die eine schnelle Abschaltung erfordern, aufgrund der Mehrfachdrehungsbedienung

- Kosten: Durchgangsventile können aufgrund ihres komplexen Designs und der Materialien, die für ihre Konstruktion erforderlich sind, teurer sein als andere Ventiltypen.

Lesen Sie unseren Leitfaden zur Reparatur von Durchgangsventilen für weitere Details zu den Schritten, die bei der Installation, Reparatur von Durchgangsventilen und der Bedeutung regelmäßiger Wartung involviert sind.

Abbildung 3: Ein pneumatisches Durchgangsventil

Sitzventile

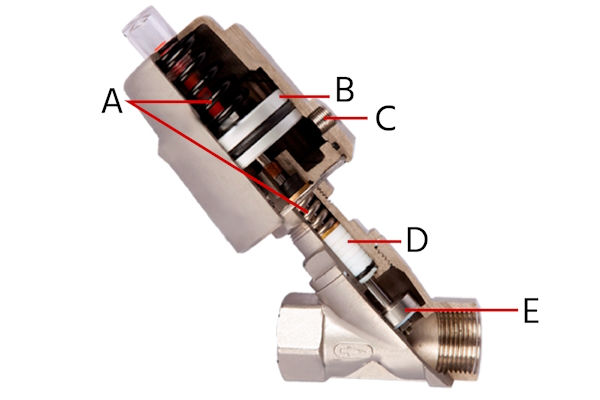

Abbildung 4: Schnittansicht eines Sitzventils

Sitzventile zeichnen sich durch ihren charakteristischen Y-förmigen Körper aus, der es dem Fluid ermöglicht, in einem Winkel zu fließen, was die Durchflussrate optimiert und den Druckabfall über das Ventil minimiert. Sie werden typischerweise mit einem pneumatischen Aktuator betrieben, der einen Kolben oder eine Membran bewegt, welche wiederum den Ventilstopfen von seinem Sitz hebt. Dieses Design ist besonders effektiv für Anwendungen mit viskosen Flüssigkeiten oder Schlämmen, da der Strömungsweg weniger restriktiv ist im Vergleich zu anderen Ventiltypen.

Hauptmerkmale

- Hohe Durchflussraten: Das abgewinkelte Design erleichtert einen glatteren Fluss der Flüssigkeit, was höhere Durchflussraten im Vergleich zu anderen Ventiltypen ähnlicher Größe ermöglicht.

- Langlebigkeit: Typischerweise aus Edelstahl und anderen korrosionsbeständigen Materialien gefertigt, sind Sitzventile darauf ausgelegt, harten Betriebsbedingungen standzuhalten, einschließlich hoher Temperaturen und korrosiver Umgebungen.

- Minimale Verstopfung: Der Strömungsweg durch ein Sitzventil verringert das Risiko einer Verstopfung, was es für Anwendungen mit partikelhaltigen Flüssigkeiten geeignet macht.

Anwendungen

Sitzventile sind vielseitig und können in einer breiten Palette von Anwendungen eingesetzt werden. Ihre hohe Durchflussrate und Widerstandsfähigkeit gegen Verstopfung machen sie besonders geeignet für:

- Dampfsteuerung in Sterilisationsprozessen, wo ihre Fähigkeit, hohe Temperaturen zu handhaben, entscheidend ist

- Steuerung viskoser Flüssigkeiten oder Schlämme in der chemischen und Lebensmittelverarbeitungsindustrie, wo der glatte Strömungsweg das Risiko einer Verstopfung verringert

Vorteile

- Hohe Durchflussrate: Das Design von Sitzventilen ermöglicht eine effiziente Durchflusskontrolle, auch in Systemen mit hohen Durchflussraten und viskosen Medien.

- Lange Lebensdauer: Hohe Zykluslebensdauer, was sie zu einer langlebigen Alternative zu Kugelventilen macht

- Wartungsarm: Die Einfachheit des Designs und die Langlebigkeit der verwendeten Materialien tragen zu geringeren Wartungsanforderungen bei.

- Vielseitigkeit: Geeignet für eine breite Palette von Temperaturen und Flüssigkeiten, einschließlich Dampf, Wasser, Gasen und Chemikalien. Außerdem zeigen Sitzventile Widerstandsfähigkeit gegen Verstopfung, was sie zu einer ausgezeichneten Wahl für Anwendungen macht, die anfällig für Partikelansammlungen sind.

Einschränkungen

- Begrenzte Präzisionskontrolle: Während Sitzventile eine effiziente Durchflusskontrolle bieten, können sie möglicherweise nicht dasselbe Maß an Präzision wie Durchgangsventile in Anwendungen bieten, die eine feine Drosselung erfordern.

- Aktuierung: Da sie typischerweise pneumatisch betrieben werden, kann die Anforderung an eine Druckluftversorgung in Umgebungen, in denen diese nicht leicht verfügbar ist, eine Einschränkung darstellen.

Membranventile

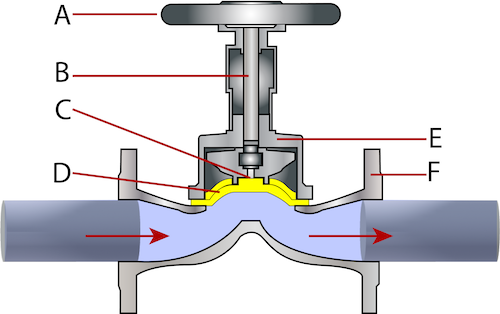

Abbildung 5: Die Komponenten eines Membranventils: Handrad/manuelles Aktuator (A), Schaft (B), Kompressor (C), Membran (D), Deckel (E) und Ventilkörper (F).

Membranventile bestehen aus einem Ventilkörper mit zwei oder mehr Anschlüssen, einer Membran und einem "Wehr" oder Sattel, gegen den die Membran drückt, um das Ventil zu schließen. Die Membran ist ein flexibles, druckempfindliches Element, das Kraft überträgt, um das Ventil zu öffnen, zu schließen oder zu modulieren. Dieses Design isoliert den Ventilmechanismus und das strömende Medium, was es ideal für den Umgang mit korrosiven Substanzen, Gasen und bio-pharmazeutischen Prozessflüssigkeiten macht, bei denen Reinheit und Kontaminationsprävention kritisch sind.

Hauptmerkmale

- Flüssigkeitsisolation: Die Membran trennt effektiv die Flüssigkeit vom Ventilbetriebsmechanismus und minimiert das Risiko von Leckagen und Kontamination.

- Korrosionsbeständigkeit: Mit der angemessenen Auswahl von Membranmaterialien (z.B. EPDM, PTFE) können Membranventile eine breite Palette von korrosiven Flüssigkeiten handhaben.

- Sanitäre Anwendungen: Das Design des Ventils, ohne Spalten oder tote Punkte, macht es geeignet für sanitäre Anwendungen, da es leicht gereinigt oder sterilisiert werden kann (CIP/SIP).

Anwendungen

Membranventile werden umfangreich in Industrien eingesetzt, in denen Hygiene und Reinheit von größter Bedeutung sind, sowie in Anwendungen, die korrosive oder partikelhaltige Flüssigkeiten beinhalten:

- Chemische Verarbeitung: Für die Steuerung des Flusses von korrosiven Gasen und Flüssigkeiten, wo Materialkompatibilität und Leckprävention entscheidend sind.

- Pharmazeutika und Bioprozessierung: In Systemen, die sterile Bedingungen erfordern, wie Fermentation und Medienaufbereitung, wo die Reinigbarkeit des Ventils und das minimale Risiko einer Kontamination wesentlich sind.

- Wasserbehandlung: Für den Umgang mit Chlor und anderen Desinfektionsmitteln in Wasserbehandlungsanlagen, wo Korrosionsbeständigkeit und Zuverlässigkeit notwendig sind.

Vorteile

- Dichte Konstruktion: Die durch die Membran gebildete dichte Abdichtung sorgt für ein hohes Maß an Leckschutz, was Sicherheit und Prozessintegrität erhöht.

- Korrosionsbeständigkeit: Membranventile können aus Materialien hergestellt oder mit Materialien ausgekleidet werden, die gegen Korrosion beständig sind, was sie ideal für den Umgang mit aggressiven Chemikalien macht.

- Minimale Kontamination: Das Design von Membranventilen stellt sicher, dass das Prozessfluid vollständig vom Ventilmechanismus isoliert ist, was das Risiko einer Kontamination verringert.

- Wartungsarm: Das Fehlen von Packungen oder Stopfbuchsen reduziert den Wartungsbedarf und das Risiko von Leckagen.

Einschränkungen

- Temperatur- und Druckgrenzen: Membranventile eignen sich im Allgemeinen nicht für Anwendungen mit hohen Temperaturen und hohem Druck aufgrund der Einschränkungen des Membranmaterials.

- Drosselungsfähigkeit: Obwohl sie zur Drosselung fähig sind, bieten sie möglicherweise nicht dasselbe Maß an Präzisionskontrolle wie Durchgangsventile, insbesondere unter variierenden Druckbedingungen.

Abbildung 6: Ein Membranventil, das in einem Warmwasserpumpsystem verwendet wird

Scheibenventile

Abbildung 7: Schmetterlingsventil zeigt eine offene Scheibe

Die Bedienung von Scheibenventilen erfolgt über eine kreisförmige Scheibe, die auf einer zentralen Achse oder einem Scharnier montiert ist. Diese Scheibe kann sich drehen, um den Durchflussweg zu öffnen oder zu schließen. Dieses Design ermöglicht eine schnelle und effiziente Durchflusskontrolle mit minimalem Druckabfall über das Ventil.

Hauptmerkmale

- Kompakt und leicht: Das stromlinienförmige Design von Scheibenventilen macht sie deutlich kleiner und leichter als andere Ventiltypen, wie Durchgangs- oder Schieberventile, was eine einfache Installation und Wartung in platzbeschränkten Anwendungen erleichtert.

- Schnelle Bedienung: Die Vierteldrehungsbetätigung von Scheibenventilen ermöglicht ein schnelles Öffnen und Schließen, was in Anwendungen vorteilhaft ist, die eine schnelle Unterbrechung des Durchflusses erfordern oder wo sich die Durchflussbedingungen häufig ändern.

- Vielseitigkeit: Verfügbar in einer breiten Palette von Materialien für die Scheibe und Dichtungen können Scheibenventile mit einer Vielzahl von Flüssigkeiten verwendet werden, einschließlich Wasser, Chemikalien und Gasen.

Anwendungen

Scheibenventile sind vielseitig und können in einem breiten Spektrum von Anwendungen eingesetzt werden, obwohl sie besonders bevorzugt werden in folgenden Szenarien:

- Wasser- und Abwasserbehandlung: Für die Kontrolle des Durchflusses in Wasserverteilungssystemen, einschließlich Pumpstationen und Filtrationseinheiten, wo ihre schnelle Bedienung und Langlebigkeit vorteilhaft sind.

- HVAC-Systeme: In HVAC-Systemen, wo ihre kompakte Größe und einfache Bedienung eine effiziente Durchflusskontrolle von Luft und Wasser erleichtern.

- Leichte industrielle Anwendungen: Für den Umgang mit Gasen und Flüssigkeiten in Fertigungsprozessen, besonders wo der Platz begrenzt ist und eine schnelle Ventilbetätigung erforderlich ist.

Vorteile

- Kosteneffizienz: Scheibenventile sind im Allgemeinen weniger teuer als andere Ventiltypen, was sie zu einer kosteneffektiven Option für viele Anwendungen macht.

- Niedriger Druckabfall: Der gerade Durchflussweg, wenn das Ventil geöffnet ist, führt zu einem minimalen Druckabfall, was die Systemeffizienz verbessert.

- Wartungsfreundlichkeit: Das einfache Design und die minimale Anzahl von beweglichen Teilen reduzieren den Wartungsbedarf und Ausfallzeiten.

Einschränkungen

- Dichtung: Während Scheibenventile eine dichte Abdichtung bieten können, ist es im Vergleich zu einigen anderen Ventiltypen, insbesondere bei Hochdruckanwendungen, schwieriger, eine Null-Leckage-Dichtung zu erreichen.

- Verschleiß: Die Komponenten, insbesondere die Dichtungen, können sich in Hochzyklusanwendungen schneller abnutzen, was die Langlebigkeit und Leistung des Ventils beeinträchtigt.

Vergleich von Regelventilen

Tabelle 1: Vergleich der Regelventiltypen

| Merkmal | Durchgangsventile | Sitzventile | Membranventile | Scheibenventile |

| Design | Kugelförmiges Gehäuse mit einer beweglichen Scheibe und feststehendem Sitz | Y-förmiges Gehäuse mit einem pneumatischen Aktuator und abgewinkeltem Sitz | Ventilkörper mit einer flexiblen Membran, die den Fluss vom Mechanismus trennt | Kompaktes Design mit einem scheibenförmigen Abschlusselement, das auf einer Stange montiert ist |

| Bedienung | Lineare Bewegung des Ventilschafts für präzise Kontrolle | Pneumatische Betätigung für effiziente Durchflusskontrolle | Flexible Membran, manuell oder durch Aktuierung betrieben, für Durchflusskontrolle | Vierteldrehungsbetätigung für schnelles Öffnen und Schließen |

| Hauptmerkmale | Präzise Durchflusskontrolle, dichte Abschaltung | Hohe Durchflussraten, minimale Verstopfung | Flüssigkeitsisolation, Korrosionsbeständigkeit, geeignet für sanitäre Anwendungen | Kompakt und leicht, schnelle Bedienung, vielseitig |

| Vorteile | Ausgezeichnete Drosselung und Kontrolle, langlebig | Effiziente Durchflusskontrolle mit geringem Wartungsaufwand, gut für viskose Flüssigkeiten | Dichte Konstruktion, wartungsarm, gut für korrosive und sanitäre Anwendungen | Kosteneffizient, niedriger Druckabfall, wartungsfreundlich |

| Einschränkungen | Höherer Druckabfall, teurer | Begrenzte Präzisionskontrolle, erfordert Druckluft | Begrenzt auf Anwendungen mit niedrigem Druck und Temperatur, weniger präzise Kontrolle | Herausforderungen bei der Erreichung einer Null-Leckage-Dichtung, Potenzial für Verschleiß in Hochzyklusanwendungen |

| Typische Anwendungen | Anwendungen, die häufiges Stellen und feine Drosselung erfordern, wie Kühlwassersysteme und Brennstoffölsysteme | Anwendungen mit hoher Durchflussrate und Dampfsteuerung, wie in der chemischen und Lebensmittelverarbeitung | Chemische Verarbeitung, Pharmazeutika, Wasserbehandlung, wo Reinheit und Korrosionsbeständigkeit entscheidend sind | Wasser- und Abwasserbehandlung, HVAC-Systeme, leichte industrielle Anwendungen für Gase und Flüssigkeiten |

| Materialkompatibilität | In verschiedenen Materialien für unterschiedliche Flüssigkeitstypen verfügbar | Typischerweise Edelstahl für Korrosionsbeständigkeit | Verschiedene Gehäuse- und Membranmaterialien für spezifische Prozessanforderungen | Umfangreiche Materialauswahl für Scheibe und Dichtungen, um verschiedenen Flüssigkeiten gerecht zu werden |

| Druckabfall | Höher aufgrund des Designs | Niedriger im Vergleich zu Durchgangsventilen | Niedrig, geeignet für Anwendungen, die empfindlich auf Druckabfall reagieren | Minimal, wenn vollständig geöffnet |