Wartung von Pneumatikzylindern

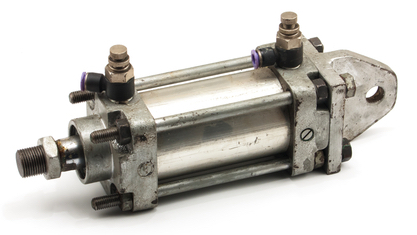

Abbildung 1: Pneumatikzylinder, der gewartet werden muss

Pneumatikzylinder wandeln Druckluft in eine lineare Bewegung um. Obwohl diese Zylinder im Allgemeinen zuverlässig sind, können sie mit der Zeit verschleißen und beschädigt werden, was zu Leistungseinbußen und sogar zu Ausfällen führen kann. Eine ordnungsgemäße Wartung, einschließlich regelmäßiger Inspektion und Reparatur, kann dazu beitragen, diese Probleme zu vermeiden und die Lebensdauer des Zylinders zu verlängern. Dieser Artikel befasst sich mit den Symptomen eines defekten Zylinders, den Ursachen des Ausfalls und den Schritten, die zur Reparatur oder zum Austausch eines beschädigten Zylinders erforderlich sind. Lesen Sie unseren Übersichtsartikel über Pneumatikzylinder für weitere Informationen über den Aufbau und die Funktionsweise von Pneumatikzylindern.

Inhaltsübersicht

- Symptome eines defekten Pneumatikzylinders

- Typische Ursachen für den Ausfall von Pneumatikzylindern

- Reparatur von Pneumatikzylindern

- Checkliste für die vorbeugende Wartung von Pneumatikzylindern

- Auswechseln eines Pneumatikzylinders

- FAQs

Sehen Sie sich unsere Online-Auswahl an Pneumatikzylindern an

Symptome eines defekten Pneumatikzylinders

Ein pneumatisches System kann auf eine Reihe von Problemen stoßen; es ist wichtig, häufige Anzeichen zu erkennen, die eine Reparatur des Pneumatikzylinders erforderlich machen.

- Langsame Betätigung: Eine schwergängige Betätigung oder ein völliger Ausfall sind eindeutige Anzeichen dafür, dass ein Problem mit dem Pneumatikzylinder vorliegt. Eine konsequente Überwachung des Betätigungsdrucks ist entscheidend, um einen kompletten Systemausfall zu vermeiden.

- Für die Betätigung ist ein höherer Druck erforderlich: Ein Pneumatikzylinder, der zur Betätigung einen höheren Druck als normal benötigt, wird in der Regel durch unterdimensionierte Steuerleitungen oder ein defektes Dosierdrosselventil verursacht, das zu einem unzureichenden Steuerdruck führt.

- Zischende Geräusche: Zischende Geräusche aus dem Luftzylinder deuten auf ein Systemleck hin, das durch eine beschädigte Stangendichtung, eine abgenutzte Stange oder einen beschädigten Kolben verursacht wird. Dieses Leck kann zu Druckverlusten führen und die Leistung des Zylinders beeinträchtigen.

- Intermittierender Start: Die Überlastung von Druckluftzylindern führt zu Spannungen und erhöhter Reibung in den Dichtungen, was zu einem intermittierenden Start oder zum Verbiegen oder Brechen von Gelenkköpfen führt. Darüber hinaus können bei Systemen, die energieabsorbierende Vorrichtungen oder Geschwindigkeitsregelungsmechanismen enthalten, Druckspitzen auftreten, die den normalen Betriebsdruck überschreiten, so dass der Antrieb auseinanderfällt.

- Die Last pulsiert: Lastpulsieren bedeutet, dass die Last Druckschwankungen in der Luftzufuhrleitung des Zylinders verursacht. Diese Druckschwankungen können in pneumatischen Systemen zu Problemen führen, z. B. zu geringerer Genauigkeit, langsameren Zykluszeiten und erhöhtem Verschleiß der Komponenten. Ein gleichmäßiger und geräuscharmer Betrieb der Zylinder ist typisch, und jegliches Pulsieren der Last deutet auf die Notwendigkeit einer Reparatur hin.

- Vorzeitiger Verschleiß oder Korrosion: Sichtbare Korrosion oder vorzeitiger Verschleiß am Zylindergehäuse oder an den Endkappen ist das Ergebnis rauer Umgebungsbedingungen wie hoher Luftfeuchtigkeit, Hitze oder Chemikalien, die Rost, Erosion oder Lochfraß verursachen können, wodurch die strukturelle Integrität des Zylinders beeinträchtigt wird und schließlich zum Ausfall führt.

Typische Ursachen für den Ausfall von Pneumatikzylindern

Seitliche Beladung

Unter Seitenbelastung in einem Pneumatikzylinder versteht man die Einwirkung von äußeren Kräften oder Lasten auf die Kolbenstange des Zylinders, die nicht mit der Achse des Zylinders ausgerichtet sind. Bei der Konstruktion eines Pneumatikzylinders wird davon ausgegangen, dass er Lasten in einer bestimmten Richtung entlang seiner Achse tragen soll, die normalerweise mit der Kolbenstange des Zylinders ausgerichtet ist. Wird der Zylinder jedoch aus einer Richtung belastet, die nicht mit der Zylinderachse übereinstimmt, kann dies zu einer schnelleren Abnutzung des Zylinders oder sogar zu Funktionsstörungen führen. Dies kann zu Problemen wie ungleichmäßigem oder beschleunigtem Kolbenstangen- und Lagerverschleiß, Dichtungsversagen und Riefenbildung im Zylinderrohr führen (eine Art von Schäden, die an der Innenfläche des Zylinderrohrs aufgrund von Fremdkörpern, korrosiven Substanzen oder Feuchtigkeit in der Druckluftzufuhr entstehen). Sideloading entsteht in der Regel durch eine unsachgemäße Installation des Zylinders in das Betriebssystem, und eine schnelle Reparatur ist notwendig, um weitere Schäden zu verhindern.

Unzureichende Schmierung

Um Probleme mit einem Pneumatikzylinder zu vermeiden, ist eine ordnungsgemäße Schmierung unerlässlich. Ohne gründliche und konstante Schmierung trocknen die Dichtungen des Zylinders aus und versagen schließlich, was zu einer möglichen Ausfallursache führt.

Verunreinigung

Verunreinigungen wie Feinstaub, Öl, Wasser und andere Stoffe können die Betriebsteile des Zylinders blockieren und so seine Funktionsfähigkeit beeinträchtigen und möglicherweise einen Totalausfall des Systems verursachen. Diese Verunreinigungen können leicht über die Betriebsumgebung oder die Druckluftversorgung in den Zylinder gelangen und katastrophale Folgen haben.

Probleme mit der Synchronisierung

Ein System mit mehreren Pneumatikzylindern erfordert für einen effektiven Betrieb eine perfekte Synchronisation der einzelnen Komponenten. Um die Synchronisierung aufrechtzuerhalten, müssen verschiedene Praktiken und Methoden angewandt werden, und es bedarf einer sorgfältigen Überwachung und Verwaltung. Wenn die Pneumatikzylinder nicht mehr synchronisiert sind, funktioniert die Maschine nicht mehr richtig, und das gesamte System kann ausfallen.

Überschreitung der Betriebsgrenzen

Wenn der Pneumatikzylinder außerhalb des vorgesehenen, optimalen Leistungsbereichs betrieben wird, ist er übermäßigen Belastungen ausgesetzt, die seine internen Komponenten belasten und zu schlechter Leistung und vorzeitigem Ausfall führen. Vorbeugende Kontrollen und Wartung können dazu beitragen, dass die richtigen Parameter eingehalten werden und dieses Problem vermieden wird.

Reparatur von Pneumatikzylindern

- Schalten Sie die Stromzufuhr aus: Bevor Sie mit Reparatur- oder Wartungsarbeiten an einem pneumatischen System beginnen, vergewissern Sie sich, dass die Stromzufuhr abgeschaltet ist und die restliche Druckluft abgelassen wurde. Druckluft im System kann gefährlich sein und das Unfallrisiko erhöhen.

- Überprüfen Sie das Rohr, den Zylinder und die Stangendichtung auf Rost oder Beschädigungen: Die Zylinderstange, das Rohr und die Dichtung an der Stange sind am anfälligsten für Schäden oder Rost. Untersuchen Sie diese Komponenten daher gründlich auf Anzeichen von Verschleiß wie sichtbare Risse, Korrosion oder Schäden an der Dichtung. Ersetzen Sie den gesamten Zylinder und die Befestigungsteile, wenn der Schaden erheblich ist. Achten Sie auch darauf, dass sich kein Staub auf der Außenfläche des Luftzylinders oder der Montagehalterung ansammelt. Ist der Schaden geringfügig, können die beschädigten Teile, wie z. B. die Dichtung oder die Stange, möglicherweise repariert oder ausgetauscht werden.

-

Schmierung: Überprüfen Sie die Anweisungen des Herstellers, um festzustellen, ob der Pneumatikzylinder geschmiert werden muss. In einigen Fällen können extreme Umgebungsbedingungen, wie große Hitze oder chemische Belastung, eine häufige Schmierung erforderlich machen, um Schäden an den Geräten zu vermeiden. Wenn eine Schmierung jedoch nicht notwendig ist, ist es am besten, sie nicht zu verwenden.

- Prüfen Sie bei der Inspektion des Zylinders und seiner Komponenten, ob die Dichtungen gut geschmiert sind. Tragen Sie Fettpakete auf die Dichtungen auf, wenn diese nicht ausreichend geschmiert sind.

- Im Allgemeinen müssen die folgenden Komponenten des Pneumatikzylinders geschmiert werden:

- Rohr-Dichtungen

- Stangendichtung

- Die Rille auf der Kolbendichtung

- Die Oberfläche der Kolbenstange

- Die Außenfläche des Kolbens

- Rohrinnenfläche

- Die Außen- und Innenflächen der Kolbendichtung

-

Reparatur von Zylinderdichtungen: Dichtungen sind wesentliche Bestandteile von Pneumatikzylindern, die im Laufe der Zeit reißen oder undicht werden können und ersetzt werden müssen. Beim Austausch von Dichtungen ist es wichtig, die folgenden Schritte zu befolgen, um einen sicheren und effektiven Austausch zu gewährleisten:

- Halten Sie die Rohrabdeckung mit einem Schraubstock fest, lösen und entfernen Sie dann die Stangenabdeckung mit einem Schraubenschlüssel.

- Bauen Sie den Zylinder vorsichtig aus, entfernen Sie alle Teile und wischen Sie sie mit einem sauberen Tuch von Fett frei.

- Ersetzen Sie die Dichtungen durch neue; achten Sie darauf, dass Sie sie richtig einbauen.

- Bauen Sie den Zylinder wieder zusammen und achten Sie darauf, dass der Rohrdeckel noch etwas fester angezogen wird.

Checkliste für die vorbeugende Wartung von Pneumatikzylindern

Verschleiß und Abnutzung eines Pneumatikzylinders sind unvermeidlich. Dennoch können einige einfache Maßnahmen dazu beitragen, ein frühzeitiges Scheitern zu verhindern, und ihre konsequente und korrekte Umsetzung kann Zeit und Geld sparen.

- Ordnungsgemäße Installation: Der korrekte Einbau des Zylinders verlängert seine Lebensdauer erheblich. Die Verwendung ungeeigneter Werkzeuge bei der Installation kann sich negativ auf die Funktionalität und Lebensdauer des Systems auswirken. Für den korrekten Einbau von Zugstangen ist es entscheidend, dass die Befestigungselemente mit dem richtigen Drehmoment angezogen werden.

- Filter Ein regelmäßiger Filterwechsel, wie er vom Hersteller vorgeschrieben wird, kann dazu beitragen, den Zylinder vor Verunreinigungen zu schützen, die Schäden verursachen können.

- Beschläge Es ist wichtig, die Armaturen auf Rost oder Abnutzung zu überprüfen, da viele Verunreinigungen durch verunreinigte Armaturen in den Pneumatikzylinder eindringen können.

Auswechseln eines Pneumatikzylinders

Auch bei regelmäßiger Wartung der Pneumatikzylinder fallen gelegentlich Teile aus und müssen repariert oder ersetzt werden.

- Pneumatikzylinder-Ersatzteile wie Kolben, Zylinderkörper, Dichtungen, Endkappen und Befestigungsmaterial können beim Hersteller gekauft und durch verschlissene Teile ersetzt werden, um eine optimale Leistung zu gewährleisten.

- Pneumatikzylinder, die nach ISO-Normen konstruiert sind, können durch jede beliebige Zylindermarke ersetzt werden, die der gleichen Norm entspricht. Auf diese Weise können die Benutzer einen Pneumatikzylinder auf der Grundlage von Kosten und Verfügbarkeit auswählen. Lesen Sie unsere Artikel über ISO 15552,ISO 6432 und ISO 21287, um mehr über die Konstruktionsmerkmale von Pneumatikzylindern für verschiedene ISO-Normen zu erfahren.

- Mehrere Marken bieten Reparatursätze für die Zylinder an; halten Sie diese vorrätig und führen Sie die Reparaturen so schnell wie möglich durch. In einigen Fällen können Pneumatikzylinder kundenspezifisch angepasst werden, und ein maßgeschneiderter Zylinder könnte die beste Leistung erbringen.

Wenn der Zylinder jedoch stark beschädigt ist, ist es wahrscheinlich an der Zeit, das Gerät zu ersetzen, anstatt es reparieren zu lassen. Wenn die Probleme immer wieder auftreten, ist der Pneumatikzylinder möglicherweise nicht für die Anwendung geeignet.

FAQs

Kann ein Pneumatikzylinder repariert werden?

Pneumatikzylinder können oft repariert werden, wenn der Schaden nicht gravierend ist. Ist der Zylinder jedoch stark beschädigt, kann es sein, dass er nicht mehr repariert werden kann und ersetzt werden muss.

Woran erkenne ich, ob mein Pneumatikzylinder defekt ist?

Langsame Betätigung, Korrosion, pulsierende Last und intermittierender Anlauf sind einige Anzeichen dafür, dass der Pneumatikzylinder defekt sein könnte.