Integration von Druckreglern und Sicherheitsventilen in industriellen Systemen

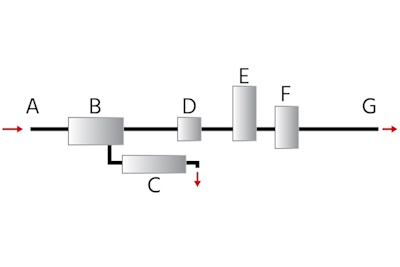

Abbildung 1: Gasleitungen haben Druckregler und Sicherheitsventile, um sichere Druckniveaus aufrechtzuerhalten und potenzielle Gefahren zu verhindern

Die Integration von Druckreglern und Sicherheitsventilen ist entscheidend für die Aufrechterhaltung der betrieblichen Effizienz, die Verhinderung von Überdruckzuständen und die Gewährleistung der Sicherheit in industriellen Systemen. Ein in der Industrie verwendeter Druckregler steuert den Druck innerhalb eines Systems, um gewünschte Niveaus aufrechtzuerhalten, während Sicherheitsventile überschüssigen Druck ablassen und Systemausfälle verhindern. Dieser Artikel untersucht die verschiedenen Aspekte der Integration von Druckreglern und Sicherheitsventilen und bietet praktische Implementierungs- und allgemeine Wartungsverfahren.

Inhaltsverzeichnis

- Verständnis von Druckreglern und Sicherheitsventilen

- Beste Praktiken für die Installation

- Typische Konfiguration in einer industriellen Umgebung

- Integration mit Kontrollsystemen

- Wartung und Fehlerbehebung

- FAQs

Sehen Sie sich unsere Online-Auswahl an Druckreglern und Sicherheitsventilen an!

Verständnis von Druckreglern und Sicherheitsventilen

Druckregler

Abbildung 2: Druckregler für Druckluft

Ein Druckregler steuert den Druck von Flüssigkeiten oder Gasen, indem er einen hohen Eingangsdruck auf einen niedrigeren, besser handhabbaren Ausgangsdruck reduziert. Er sorgt für einen konstanten Ausgangsdruck, auch wenn es Schwankungen im Eingangsdruck gibt, und verhindert Schäden an nachgeschalteten Geräten durch Vermeidung von Druckspitzen. Lesen Sie unseren Artikel Überblick über Druckregler für weitere Details zu Arten von Druckreglern, ihren Anwendungen und was bei der Auswahl zwischen Druckreglern zu beachten ist.

Sicherheitsventile

Abbildung 3: Industrielles Sicherheitsventil für Gas

Ein Sicherheitsventil ist wesentlich für den Schutz von Systemen vor Überdruck, indem es sich schnell öffnet, um überschüssigen Druck abzulassen, wenn dieser den maximal zulässigen Betriebsdruck (MAWP) überschreitet.

Beste Praktiken für die Installation

Druckregler

- Vor kritischen Geräten: Installieren Sie Druckregler vor kritischen Geräten oder Prozessen, die einen stabilen und kontrollierten Druck benötigen. Dies stellt sicher, dass die Geräte eine konstante Druckversorgung erhalten, unabhängig von Schwankungen im vorgelagerten Druck.

- Nahe am Einsatzort: Um Druckabfälle und Reaktionszeiten zu minimieren, platzieren Sie Druckregler so nah wie möglich am Einsatzort oder den Geräten, die sie schützen.

- Korrekte Ausrichtung: Stellen Sie sicher, dass der Druckregler in der vom Hersteller angegebenen korrekten Ausrichtung installiert ist, um Betriebsprobleme zu vermeiden.

Sicherheitsventile

- Nach Druckreglern: Installieren Sie Sicherheitsventile nach den Druckreglern. Diese Platzierung stellt sicher, dass bei einem Ausfall des Druckreglers oder bei einem unerwarteten Druckanstieg das Sicherheitsventil den überschüssigen Druck ablassen und die nachgeschalteten Geräte schützen kann.

- An hohen Punkten: Installieren Sie Sicherheitsventile an den höchsten Punkten im System, um sicherzustellen, dass sie Gas statt Flüssigkeit entlüften, was besonders wichtig in Systemen ist, in denen beide Phasen vorhanden sind.

- An Druckbehältern und Rohrleitungen: Sicherheitsventile sollten auch an Druckbehältern, Kesseln und Rohrleitungen installiert werden, um sie vor Überdruckzuständen zu schützen.

Typische Konfiguration in einer industriellen Umgebung

Hier ist ein kurzer Überblick über eine Druckreduzierstation:

- Druckquelle: Das System beginnt mit einer Hochdruckquelle, wie einer Pumpe oder einem Kompressor.

- Druckregler: Installiert nach der Druckquelle, um den Druck auf das gewünschte Niveau zu reduzieren und zu kontrollieren.

- Prozessausrüstung: Der regulierte Druck wird dann an die Prozessausrüstung oder den Einsatzort geliefert.

- Sicherheitsventil: Installiert nach dem Druckregler und nahe der Prozessausrüstung, um überschüssigen Druck abzulassen und die Ausrüstung zu schützen.

In einem Dampfverteilungssystem könnte beispielsweise ein Druckregler installiert werden, um den Dampfdruck von 10,34 bar (150 psi) auf 3,45 bar (50 psi) für die Verwendung in einem Wärmetauscher zu reduzieren. Ein Sicherheitsventil würde dann nach dem Druckregler installiert werden, eingestellt auf eine Öffnung bei 4,14 bar (60 psi), um den Wärmetauscher vor Überdruck zu schützen. Diese Einstellung liegt typischerweise etwa 20% über dem Zieldruck, um Sicherheit zu gewährleisten und gleichzeitig unnötige Dampffreisetzung zu vermeiden.

Hinweis: Zusätzlich zu Druckreglern und Sicherheitsventilen gibt es andere Komponenten, die häufig in industriellen Systemen zu finden sind, wie Manometer, Filter, Rückschlagventile, Absperrventile, Durchflussmesser und Temperatursensoren, die zur Gesamteffizienz und Sicherheit des Systems beitragen.

Abbildung 4: Allgemeine Anordnung einer selbsttätigen Druckreduzierstation: Hochdruckdampf ein (A), Abscheider (B), Kondensat (C), Druckregler (D), Sicherheitsventil (E), Manometer (F) und Niederdruckdampf aus (G)

Integration mit Kontrollsystemen

Überwachung und Datenintegration

Installieren Sie Drucktransmitter nach Druckreglern und Sicherheitsventilen, um Echtzeitdaten an das Kontrollsystem, wie eine SPS (Speicherprogrammierbare Steuerung) oder ein DCS (Distributed Control System), zu liefern. Diese kontinuierliche Überwachung ermöglicht es Bedienern, die Systemleistung zu verfolgen und Abweichungen vom gewünschten Druck zu identifizieren.

Manuelle Anpassung und Alarmsysteme

- Bedienerschnittstelle: Das Kontrollsystem kann eine Bedienerschnittstelle mit Echtzeitdruckanzeigen bieten, die manuelle Anpassungen und Reaktionen auf Sicherheitsventilaktivierungen ermöglicht.

- Alarmsysteme: Das System kann visuelle und akustische Alarme auslösen, wenn der Druck über festgelegte Schwellenwerte hinaus abweicht, und Bediener zu Korrekturmaßnahmen auffordern.

Dokumentation und Ereignisprotokollierung

Bediener können manuelle Anpassungen und Systembedingungen im Kontrollsystem für zukünftige Referenz und Analyse dokumentieren. Historische Daten, die vom Kontrollsystem protokolliert werden, können für Trendanalysen verwendet werden, um vorherzusagen, wann manuelle Anpassungen erforderlich sein könnten, und um die Systemleistung zu optimieren. Zum Beispiel kann ein Protokoll, das zeigt, dass sich ein Sicherheitsventil um 15:15 Uhr für 30 Sekunden bei 14,1 bar (205 psi) öffnete, eine Untersuchung der Überdruckursache auslösen.

Hinweis: Neben manuellen Druckreglern gibt es fortschrittliche Optionen wie intelligente Drucktransmitter, die Echtzeit-Feedback-Schleifen und Fernüberwachung ermöglichen. Diese intelligenten Geräte bieten automatisierte Anpassungen und Diagnosen und gewährleisten eine präzise und dynamische Kontrolle des Systemdrucks ohne die Notwendigkeit manueller Eingriffe.

Abbildung 5: Drucksicherheitsventil installiert am Auslass eines Speisegaskompressors zum Schutz vor unerwarteten Druckspitzen aus dem Prozess.

Wartung und Fehlerbehebung

-

Regelmäßige Inspektionen:

- Visuelle Prüfungen: Überprüfen Sie regelmäßig Druckregler und Sicherheitsventile auf Anzeichen von Verschleiß, Korrosion oder Beschädigung.

- Funktionsprüfungen: Testen Sie periodisch die Funktionalität von Sicherheitsventilen, um sicherzustellen, dass sie sich bei dem eingestellten Druck öffnen.

-

Fehlerbehebung bei häufigen Problemen:

- Druckschwankungen: Bei Druckschwankungen prüfen Sie auf Blockaden oder Lecks im System und stellen Sie sicher, dass der Druckregler korrekt funktioniert.

- Aktivierung des Sicherheitsventils: Wenn ein Sicherheitsventil häufig auslöst, untersuchen Sie die Ursache des Überdrucks, wie z.B. einen fehlerhaften Druckregler oder eine blockierte Rohrleitung.

FAQs

Was ist die Hauptfunktion eines industriellen Luftdruckreglers?

Ein industrieller Luftdruckregler hält einen konstanten Ausgangsdruck aus einem Druckluftsystem aufrecht und gewährleistet so optimale Leistung und Sicherheit.

Wie trägt ein industrielles Druckregelventil zur Systemeffizienz bei?

Ein industrielles Druckregelventil kontrolliert und stabilisiert den Druck innerhalb eines Systems, verhindert Druckschwankungen und verbessert die Gesamteffizienz und Lebensdauer der Ausrüstung.