Kavitation in Pumpen, Ventilen und Rohrleitungen

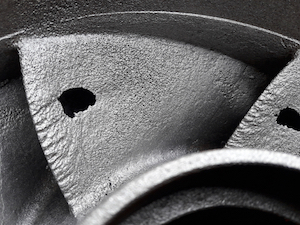

Abbildung 1: Ein kavitiertes Pumpenlaufrad.

Unkontrollierte Kavitation in Pumpen, Ventilen und Rohrleitungen verursacht Schäden. Sie verringert die Effektivität und Lebensdauer des Bauteils erheblich: Kavitation beschädigt den Sitz eines Ventils, die Wand eines Rohrs und das Laufrad einer Pumpe. Ein großes Problem bei der Kavitation ist, dass sie durch eine geeignete Systemauslegung verhindert werden kann.

Inhaltsübersicht

Was ist Kavitation?

Die Kavitation ist ein zweistufiger Prozess. Zunächst fällt der Druck in einem Flüssigkeitssystem unter den Dampfdruck der Flüssigkeit bei Fließtemperatur. Dieser Tropfen bewirkt, dass die Flüssigkeit in Dampfblasen übergeht. Zweitens stoßen die Dampfblasen auf einen Druck, der über dem Dampfdruck der Flüssigkeit liegt, wodurch sie implodieren. Diese Implosion erzeugt eine Schockwelle und Mikrodüsen. Wenn sie innerhalb eines Blasendurchmessers einer Systemkomponente (z. B. Ventilsitz, Rohrwand oder Pumpenlaufrad) auftritt, führt sie zu Lochfraßschäden. Bleibt die Kavitation unbehandelt, werden diese Systemkomponenten im Laufe der Zeit schwer geschädigt, was ihre Wirksamkeit verringert. Lesen Sie unseren Übersichtsartikel über Kavitation, um weitere Informationen über Kavitation und Flashen zu erhalten.

Kavitation in Pumpen

Kavitation tritt in Pumpen aus mehreren Gründen auf:

-

Entwurf des Systems

- Reservoir über der Pumpe: Wenn sich das Reservoir oberhalb der Mittellinie der Pumpe befindet, erzeugt die Pumpe an ihrem Einlass eine Zone mit niedrigem Druck, so dass die atmosphärische Druckhöhe die Flüssigkeit zum Einlass drücken kann. Die Kavitation beginnt, wenn der Druck am Einlass unter den Dampfdruck fällt.

- Vorratsbehälter unterhalb der Pumpe: Eine Pumpe erzeugt einen Ansaugkopf, um Flüssigkeit aus dem Reservoir zu ziehen. Die Saughöhe ist der vertikale Abstand zwischen der Mittellinie der Pumpe und der Oberfläche der Flüssigkeit im Behälter. Wenn die Ansaughöhe zu groß ist, erzeugt die Pumpe einen Vakuumeffekt, der Kavitation ermöglicht.

- Vakuum-Kavitation: Andere Ursachen für Unterdruck in einer Saugleitung sind ein verschmutzter Filter, ein verstopfter Einlass, eine zu lange Rohrleitung, verengte oder zusammengebrochene Schläuche oder eine zu zähflüssige Flüssigkeit (z. B. gekühltes Öl). In jedem Fall gelangt nicht genügend Flüssigkeit in die Pumpe, so dass mehr Dampf eindringen kann.

- Belüftung: Unter Belüftung versteht man das Eindringen von Luft in ein System, ob absichtlich oder unabsichtlich. In Pumpensystemen kann unerwünschte Luft durch Löcher oder Lecks eindringen, vor allem im Bereich von Verschraubungen und Verbindungen. Die Belüftung kann zu gasförmiger Kavitation führen, die in der Regel unterschätzt wird, da sie nicht die Lochfraßschäden verursacht, die die dampfförmige Kavitation verursacht. Gasförmige Kavitation kann jedoch die Betriebseffizienz von Hydraulik- und Schmiersystemen erheblich beeinträchtigen.

Wie man Kavitation in Pumpen vermeidet

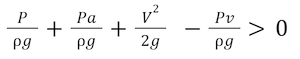

Der erste Schritt zur Vermeidung von Kavitation in Pumpen ist die richtige Systemauslegung. Dies bedeutet, dass die positive Netto-Saughöhe (NPSH) des Einlasses hoch genug sein muss. Der NPSH-Wert gibt an, um wie viel höher der absolute Druck als der Dampfdruck der strömenden Flüssigkeit ist. Tabelle 1 zeigt die Variablen, die dem NPSH-Wert zugrunde liegen. Die Kombination der ersten drei Komponenten, Druckhöhe, atmosphärische Druckhöhe und Geschwindigkeitsdruckhöhe, ergibt den absoluten Druck, oder:

- P: Druck

- PA: Atmosphärischer Druck

- V: Geschwindigkeit der Flüssigkeit

- ρ: Dichte der Flüssigkeit

- G: Gravitationsbeschleunigung

- PV: Dampfdruck

Der absolute Druck muss größer sein als die Dampfdruckhöhe, um Kavitation zu vermeiden, oder:

Tabelle 1: Für die Berechnung des NPSH erforderliche Variablen.

| Komponente | Beschreibung | Formula: |

| Druckhöhe | Der Druck am Pumpeneinlass aufgrund der Höhe der Wassersäule im Reservoir |  |

| Atmosphärischer Kopf | Der auf die Oberfläche der Wassersäule wirkende atmosphärische Druck |  |

| Geschwindigkeitskopf | Die kinetische Energie der in die Pumpe strömenden Flüssigkeit |  |

| Dampfdruckhöhe | Der Dampfdruck der Flüssigkeit bei Vorlauftemperatur |  |

Eine Pumpe ist wahrscheinlich von Kavitation betroffen, wenn ein Geräusch wie Kies oder Murmeln durch die Pumpe fließt. Einige Vorschläge zur Verringerung der Kavitation sind:

- Motordrehzahl: Durch Verringern der Motordrehzahl der Pumpe wird der Flüssigkeitseintritt in die Pumpe verlangsamt, wodurch der Druckabfall am Einlass verringert wird.

- Flügelrad-Inducer: Am Impeller-Inducer arbeitet direkt vor dem Laufrad. Ihr Zweck ist es, den absoluten Druck am Einlass zu erhöhen und so die Gefahr von Kavitation zu verringern.

- Flüssigkeitsstand am Einlass: Eine Erhöhung des Flüssigkeitsstandes am Einlass kann die Möglichkeit der Bildung eines Vakuums verringern.

- Temperatur: Reduzieren Sie nach Möglichkeit die Temperatur der Systemkomponenten in der Umgebung der Pumpe oder die Temperatur der Flüssigkeit. Mit steigender Temperatur nimmt der Dampfdruck exponentiell zu.

Kavitation in Ventilen

Bei einigen Regelventilen gibt es einen erheblichen Druckverlust am Ventileingang. Einige bemerkenswerte Ausnahmen sind Kugelhähne mit vollem Durchgang, Schieber und Kegelventile, sofern die Benutzer die Empfehlung befolgen, keines dieser Ventile zur Drosselung des Durchflusses zu verwenden. Durchflussmodulierende Ventile wie Nadel-, Durchgangs- und Absperrklappen sind aufgrund von Druckverlusten am Einlass deutlich anfälliger für Kavitation.

Anmerkung: Kugelhähne regulieren im Alltag den Durchfluss. Diese Ventile sind zum Beispiel für Schlaucharmaturen im Freien oder für Küchenspülen üblich. Wenn es jedoch auf Präzision ankommt, sind Kugelhähne nicht optimal. Lesen Sie unseren Artikel über charakteristische Kugelhähne für weitere Informationen.

Die Kavitation beginnt (d. h. es bilden sich Blasen) am Ventileinlass. Wo die Kavitation endet (d. h. die Blasen implodieren), hängt von der Konstruktion des Ventils ab. Wenn der Druckausgleich innerhalb des Ventils schnell erfolgt, wie z. B. bei einem Schmetterlingsventil, kommt es zur Implosion der Blasen, wodurch der Ventilkegel oder -sitz beschädigt werden kann. Mit der Zeit werden die Kavitationsschäden so schwerwiegend, dass ein Austausch des Ventils erforderlich wird.

Wie man Kavitation in Ventilen vermeidet

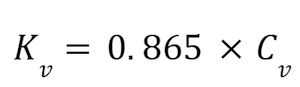

Wie bei den Pumpen kann die richtige Systemauslegung die durch Kavitation verursachten Ventilschäden erheblich reduzieren; die Auswahl des richtigen Ventils für eine Anwendung ist entscheidend. Die Größe eines Ventils spielt zusammen mit seinem Durchflusskoeffizienten(Cv) eine wichtige Rolle. Der Cv-Wert ist die Wassermenge in Gallonen bei 16 °C (60 °F), die pro Minute durch ein Ventil mit einem Druckabfall von 0,07 bar (1 psi) vom Einlass zum Auslass fließt. Das metrische Äquivalent ist der Durchflussfaktor (Kv) mit einem Abfluss in Kubikmetern pro Stunde. Wenn der Cv-Wert bekannt ist, berechnen Sie den Kv-Wert wie folgt:

Ventile mit zu kleinem Cv-Wert für ein System führen zu höheren Druckabfällen über das Ventil. Fällt der Druck unter den Dampfdruck, implodieren die Blasen, wenn der Druck am Ausgang des Ventils wieder steigt. Wenn das Cv für das System zu groß ist, sitzt der Kegel eines Ventils, das den Durchfluss drosselt, sehr dicht am Ventilsitz. Wenn die Flüssigkeit den Kegel passiert, sinkt der Druck erheblich, was zu Kavitation im Ventil führen kann.

In einigen Fällen ist Kavitation unvermeidlich, z. B. bei der Anwendung von Flüssigkeiten mit hohen Temperaturen oder hoher Viskosität. Es gibt jedoch immer noch Möglichkeiten, die potenziellen Schäden durch Kavitation zu verringern.

- Lage des Ventils: Installieren Sie ein Ventil nach Möglichkeit in einer Zone mit relativ hohem Druck, z. B. am tiefsten Punkt eines Rohrleitungssystems. Der Druckabfall am Ventil ist möglicherweise nicht niedrig genug, um den Dampfdruck zu erreichen.

- Mehrere Ventile: Wenn das System einen großen Druckabfall erfordert (z. B. Wärmetauscher), sollten Sie den Einsatz mehrerer Ventile mit moderaten Druckunterschieden in Betracht ziehen, um das Ziel zu erreichen. Der allmähliche Druckabfall kann die Intensität der Kavitation an einem bestimmten Punkt begrenzen.

- Mehrstufige Trimmung: Eine mehrstufige Garnitur in einem Ventil reduziert allmählich den Druckabfall, was die Bildung von Blasen verringert.

- Gehärtete Verkleidung: Bei leichter (beginnender) Kavitation kann ein härteres Verkleidungsmaterial, wie z. B. Stellit, die Beschädigung wichtiger Ventilkomponenten verringern.

Kavitation in Rohren

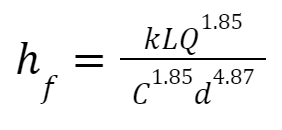

Um Kavitation in Rohren zu verstehen, muss man wissen, wo und wie Druckverluste entstehen. Der Druckverlust in einem Rohr lässt sich mit der Hazen-Williams-Gleichung leicht verstehen und berechnen:

- hf: Druckverlust durch Reibung

- k: Konstante je nach Einheitensystem (0,85 für das metrische System, 1,32 für das imperiale System)

- Q: Volumetrischer Durchfluss

- L: Länge

- C: Rohrrauhigkeitskoeffizient (1 = glatt, <1 = rau)

- D: Durchmesser des Rohrs

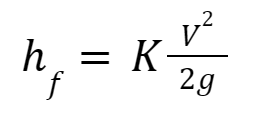

Und Minor Loss Formel:

- hf: geringer Druckverlust

- k: kleiner Verlustkoeffizient

- V: Fließgeschwindigkeit

- g: Beschleunigung durch die Schwerkraft

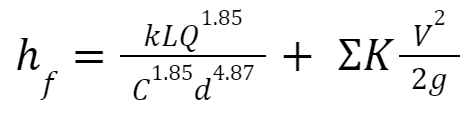

Und schließlich die Formel für den Gesamtenergieverlust:

Wichtige Schlussfolgerungen aus der Hazen-Williams-Gleichung sind, dass Rohrlänge, Flüssigkeitsdurchsatz und Rohrdurchmesser eine wichtige Rolle für den Druckverlust in einem Rohr spielen.

- Länge: Je länger das Rohr ist, desto größer ist der Druckverlust.

- Durchflussmenge Je höher die Durchflussmenge, desto größer der Druckverlust.

- Durchmesser der Rohre: Je größer der Rohrdurchmesser, desto geringer der Druckverlust.

Diesen Schlussfolgerungen zufolge sollte die Verringerung des Druckverlusts so einfach sein wie die Vergrößerung des Durchmessers eines Rohrs. Die Versuchsergebnisse zeigen jedoch, dass eine Vergrößerung des Rohrdurchmessers den Druckverlust nur bei niedrigen Durchflussraten verringert. Der Grund dafür ist eine kleine Verlustvariable, die in der Hazen-Williams-Gleichung nicht berücksichtigt wird: die Turbulenz.

Wenn die Flüssigkeit in einem Rohr auf die Rohrwände oder auf eine Kurve (z. B. ein Winkelstück) trifft, entstehen Turbulenzen. Turbulenzen in einem gesamten System, insbesondere in kleineren Systemen, führen zu erheblichen Druckverlusten und erhöhen die Gefahr von Kavitation.

Abbildung 2: Kavitationsschäden an einer Rohrwand.

Wie man Kavitation in Rohren vermeidet

Bei der Planung eines Rohrleitungssystems können bestimmte Konstruktionsentscheidungen den Druckverlust erheblich reduzieren und die Möglichkeit von Kavitation verringern.

- Länge: Untersuchen Sie Möglichkeiten, die Länge von Rohrleitungsabschnitten zu reduzieren, wo immer dies möglich ist.

- Druckerhöhungspumpe: Druckerhöhungspumpen erhöhen den Druck in einer Flüssigkeit. Bei relativ langen Leitungsabschnitten (z. B. Ölleitungen) ist zu prüfen, ob eine oder mehrere Druckerhöhungspumpen erforderlich sind, um den Druck über dem Dampfdruck zu halten.

- Schweißen: Beim Verschweißen von Rohrabschnitten ist darauf zu achten, dass die Schweißfläche im Inneren des Rohres nicht zu dick ist. Dadurch können Turbulenzen entstehen, die den Druck verringern und zu Kavitation führen können.

- Rohre biegen: Ein Rohrbogen führt zu geringeren Reibungsverlusten als die abrupte Richtungsänderung, die ein Kniestück bietet.

- Beschläge: Jede zusätzliche Armatur (z. B. Ventile und Verbindungen) in einem Rohrleitungssystem stellt eine potenzielle Fehlerquelle dar, durch die Luft in das Rohr eindringen und die Wahrscheinlichkeit von Kavitation erhöhen kann.

FAQs

Was verursacht Kavitation in einem Ventil?

Der Druck einer Flüssigkeit nimmt am Eingang eines Ventils stark ab. Reduziert sich der Druck auf den Dampfdruck der Flüssigkeit, bilden sich Blasen. Wenn der Druck am Auslass wieder ansteigt, implodieren die Blasen und verursachen Schäden.

Was verursacht Kavitation in einer Pumpe?

Wenn der absolute Druck am Pumpeneinlass nicht hoch genug ist, sinkt der Druckabfall durch die Pumpe unter den Dampfdruck der Flüssigkeit.

Was verursacht Kavitation in einem Rohr?

Druckverluste in einem Rohr aufgrund von falscher Dimensionierung oder Turbulenzen können Kavitation verursachen.