Ein Leitfaden zur Fehlerbehebung bei pneumatischen Regelventilen

Abbildung 1: Eine pneumatische Absperrklappe

Pneumatische Regelventile steuern den Fluss von Luft oder Gas, um verschiedene Prozesse zu kontrollieren. Wenn Probleme mit pneumatischen Antriebsventilen auftreten, können sie zu Leistungsproblemen, Sicherheitsbedenken und verringerter Effizienz führen. Dieser Leitfaden hilft dabei, häufige Probleme mit pneumatischen Regelventilen zu identifizieren und zu beheben, um den Betrieb reibungslos und effektiv aufrechtzuerhalten.

Inhaltsverzeichnis

- Arten von pneumatischen Regelventilen

- Verständnis pneumatischer Regelventile

- Häufige Fehler bei pneumatischen Regelventilen

- Symptome fehlerhafter pneumatischer Regelventile

- Schritte zur Fehlerbehebung

- FAQs

Sehen Sie sich unsere Online-Auswahl an Pneumatikventilen an!

Arten von pneumatischen Regelventilen

Dieser Artikel verwendet ein pneumatisches Geradsitzventil als Beispiel für ein pneumatisches Regelventil. Andere Arten von pneumatischen Regelventilen sind:

- Wegeventile

- Pneumatische Kugelhähne

- Pneumatische Absperrklappen

- Pneumatische Schrägsitzventile

- Quetschventile

Verständnis pneumatischer Regelventile

Pneumatische Regelventile arbeiten mit Druckluft, um den Fluss von Flüssigkeiten oder Gasen zu steuern. Pneumatische Regelventile haben wichtige Teile wie den Antrieb, den Ventilkörper und den Stellungsregler.

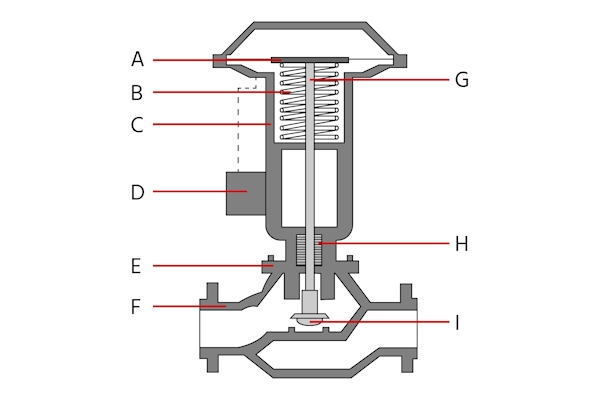

Sie umfassen auch die Ventilspindel, den Sitz, den Kegel und Dichtungen oder Dichtungsringe. Das Verständnis dieser Komponenten ist wesentlich für eine effektive Diagnose und Fehlerbehebung. Als Beispiel zeigt Abbildung 2 die folgenden Komponenten eines pneumatischen Geradsitzventils:

- Antrieb (A): Der Antrieb wandelt Luftdruck in mechanische Bewegung um. Es kann sich um einen Membran- oder Kolbenantrieb handeln. Der Antrieb bewegt die Ventilspindel, um die Ventilposition einzustellen und den Durchfluss zu regeln. Einfach wirkende Antriebe nutzen Luftdruck, um sich in eine Richtung zu bewegen. Doppelt wirkende Antriebe nutzen Luftdruck, um sich in beide Richtungen zu bewegen.

- Feder (B): Einige Antriebe verwenden eine Feder, um das Ventil in eine Fail-Safe-Position zurückzubringen, wenn sie den Luftdruck verlieren. Dies stellt sicher, dass das Ventil bei einem Systemausfall in einen sicheren Zustand zurückkehrt.

- Joch (C): Das Joch ist ein strukturelles Bauteil, das den Antrieb trägt und ihn mit dem Ventilkörper verbindet. Es sorgt für die richtige Ausrichtung und Stabilität der Antriebs- und Ventilbaugruppe.

- Stellungsregler (D): Der Stellungsregler empfängt Steuersignale und bewegt den Antrieb, um das Ventil in die richtige Position zu bringen. Er sendet Rückmeldungen an das Steuersystem für einen präzisen Betrieb. Stellungsregler können pneumatisch, elektropneumatisch oder digital sein, wobei jeder unterschiedliche Stufen der Regelgenauigkeit und Kommunikation bietet.

- Abdeckung (E): Die Abdeckung ist der Teil des Ventils, der die Spindel und die internen Komponenten abdeckt. Sie bietet eine druckdichte Abdichtung und kann für Wartungsarbeiten entfernt werden.

- Ventilkörper (F): Der Ventilkörper enthält Teile, die den Durchfluss steuern, wie den Ventilsitz und den Kegel. Die Bauform des Ventilkörpers beeinflusst, wie viel und wie gut er den Durchfluss regeln kann. Häufige Ventilkörpertypen sind Geradsitzventile, Kugelhähne, Absperrklappen und Schieber. Jeder Typ eignet sich für unterschiedliche Anwendungen und Durchflussanforderungen.

- Ventilspindel (G): Die Ventilspindel verbindet den Antrieb mit den Teilen im Inneren des Ventils, wie dem Kegel. Sie bewegt den Kegel, um den Durchfluss zu steuern.

- Dichtungen und Dichtungsringe (H): Dichtungen und Dichtungsringe verhindern Lecks in der Ventilbaugruppe. Sie halten Druckluft und das gesteuerte Fluid oder Gas davon ab, zu entweichen, und sorgen so für ein effizientes und sicheres System.

- Ventilsitz und Kegel (I): Ventilsitz und Kegel sind wichtig für die Durchflussregelung. Der Kegel bewegt sich in und aus dem Sitz, um das Ventil zu öffnen oder zu schließen. Die Bauform und das Material von Sitz und Kegel beeinflussen, wie gut das Ventil abdichtet und wie lange es hält.

Abbildung 2: Ein pneumatisches Geradsitzventil mit Komponenten: Antrieb/Membran (A), Feder (B), Joch (C), Stellungsregler (D), Abdeckung (E), Körper (F), Spindel (G), Dichtungen und Dichtungsringe (H) und Ventilsitz und Kegel (I).

Häufige Fehler bei pneumatischen Regelventilen

Pneumatische Regelventile können verschiedene häufige Fehler aufweisen, die ihre Leistung beeinträchtigen. Eine frühzeitige Erkennung dieser Probleme kann Ausfallzeiten verhindern und die Systemeffizienz aufrechterhalten. Einige häufige Fehler sind:

- Luftlecks: Luftlecks in der Zuleitung oder im Ventil können den Antrieb schwächen und dazu führen, dass das Ventil nicht korrekt funktioniert.

- Festsitzen oder Verklemmen: Schmutz oder Rost können dazu führen, dass die Ventilspindel oder interne Teile festsitzen oder sich verklemmen, was einen reibungslosen Betrieb verhindert.

- Antriebsausfall: Antriebe können aufgrund von Verschleiß, Luftdruckverlust oder mechanischen Schäden ausfallen, was dazu führt, dass das Ventil nicht auf Steuersignale reagiert.

- Stellungsreglerfehlfunktion: Ein fehlerhafter Stellungsregler kann zu einer falschen Ventilpositionierung führen und Probleme bei der Durchflussregelung verursachen.

- Dichtungsverschleiß: Abgenutzte oder beschädigte Dichtungen können Lecks verursachen und die Fähigkeit des Ventils, Druck aufrechtzuerhalten, verringern.

Symptome fehlerhafter pneumatischer Regelventile

Es gibt mehrere Symptome, die auf ein fehlerhaftes pneumatisches Regelventil hinweisen. Tabelle 1 bietet einen Überblick über die Symptome, ihre möglichen Ursachen und bietet Lösungen, die das Problem beheben können.

Tabelle 1: Symptome fehlerhafter pneumatischer Regelventile, Ursachen und mögliche Lösungen

| Symptom | Mögliche Ursachen | Lösung |

|---|---|---|

Ventil funktioniert nicht |

Unzureichende Luftversorgung oder -druck | Verwenden Sie ein Manometer, um die Luftversorgung zu überprüfen. Stellen Sie sicher, dass sie den Anforderungen des Antriebs entspricht. Überprüfen Sie den Kompressor und die Luftversorgungsleitungen, um sicherzustellen, dass alles ordnungsgemäß funktioniert. |

| Lecks oder Blockaden in Luftleitungen | Verwenden Sie Seifenwasser, um Lecks zu erkennen; inspizieren und reinigen Sie Luftfilter; ersetzen Sie beschädigte Luftleitungen | |

| Antrieb funktioniert nicht korrekt (Verschleiß, Beschädigung oder Luftlecks) | Führen Sie eine Sichtprüfung auf Verschleiß oder Beschädigung durch; verwenden Sie ein Leckerkennungsspray; ersetzen Sie verschlissene Dichtungen oder Membranen | |

| Stellungsregler empfängt/reagiert nicht auf Steuersignale | Überprüfen Sie elektrische Verbindungen und Verkabelung; verwenden Sie ein Multimeter, um die Signalintegrität zu überprüfen; kalibrieren Sie den Stellungsregler neu oder ersetzen Sie ihn, falls erforderlich | |

| Klemmen, Korrosion oder Schmutz in Ventilspindel und internen Komponenten | Zerlegen Sie das Ventil; reinigen Sie Komponenten mit geeigneten Lösungsmitteln; verwenden Sie Korrosionsschutzmittel; ersetzen Sie beschädigte Teile | |

| Fehlerhafte Steuersignale | Verwenden Sie ein Oszilloskop, um zu überprüfen, ob das Signal in Ordnung ist. Stellen Sie sicher, dass Steuerkabel ordnungsgemäß geerdet und abgeschirmt sind. Aktualisieren oder reparieren Sie die Steuerungssystem-Software, falls erforderlich. | |

Instabile Ventilaktion |

Schwankungen im Luftversorgungsdruck | Installieren Sie ein Druckregelventil und einen Luftfilter. Überprüfen Sie Probleme mit dem Kompressorzyklus. Verwenden Sie einen Luftbehälter, um die Luftversorgung zu stabilisieren. |

| Falsch kalibrierter Stellungsregler | Befolgen Sie das Kalibrierungsverfahren des Herstellers; verwenden Sie Kalibrierungswerkzeuge wie einen HART-Kommunikator; überprüfen Sie die Kalibrierung mit einem Testsignal | |

| Fehlfunktionierender Antrieb (Verschleiß oder Beschädigung) | Überprüfen Sie das Innere des Antriebs; ersetzen Sie verschlissene oder beschädigte Teile; führen Sie einen Prüfstandtest durch, um die Leistung des Antriebs zu verifizieren | |

| Inkonsistente Steuersignale (Rauschen oder Interferenz) | Verwenden Sie abgeschirmte Kabel; installieren Sie Entstörfilter; überprüfen Sie elektromagnetische Störquellen (EMI) und mindern Sie diese | |

| Falsche Ventilgröße für die Anwendung | Bewerten Sie die Prozessanforderungen neu; konsultieren Sie den Ventilhersteller für die richtige Größenbestimmung; ersetzen Sie das Ventil durch ein korrekt dimensioniertes, falls erforderlich | |

Langsame Ventilaktion |

Unzureichender Luftversorgungsdruck oder -durchfluss | Überprüfen Sie die Luftversorgungskapazität; stellen Sie sicher, dass Luftleitungen nicht unterdimensioniert sind; untersuchen Sie das Luftversorgungssystem auf Einschränkungen oder Lecks |

| Fehlerhafter Antrieb (Verschleiß, Beschädigung oder interne Lecks) | Führen Sie einen Druckabfalltest durch; untersuchen Sie auf interne Lecks; ersetzen Sie verschlissene Dichtungen oder Membranen | |

| Übermäßige Reibung in Ventilspindel oder internen Komponenten | Zerlegen und untersuchen Sie auf Verschleiß; tragen Sie geeignete Schmierung auf; ersetzen Sie verschlissene Komponenten | |

| Falsche Stellungsregler-Einstellungen | Verwenden Sie das Herstellerhandbuch, um die Einstellungen zu überprüfen; kalibrieren Sie den Stellungsregler neu; führen Sie einen dynamischen Reaktionstest durch, um den ordnungsgemäßen Betrieb sicherzustellen | |

| Verzögerungen in Steuerungssystemsignalen | Überprüfen Sie Netzwerkverzögerungen in digitalen Steuerungssystemen. Stellen Sie sicher, dass die Steuerungssystem-Software aktuell ist. Optimieren Sie die Einstellungen in Regelkreisen für eine bessere Leistung. | |

Große Leckage bei vollständig geschlossenem Zustand |

Verschlissene oder beschädigte Dichtungen | Überprüfen Sie Dichtungen auf Verschleiß oder Beschädigung; verwenden Sie vom Hersteller empfohlene Dichtungsmaterialien; ersetzen Sie Dichtungen und überprüfen Sie die korrekte Installation |

| Beschädigter Ventilsitz (Verschleiß, Korrosion oder Beschädigung) | Untersuchen Sie den Ventilsitz mit einem Endoskop; verwenden Sie Läppwerkzeuge, um kleinere Schäden zu reparieren; ersetzen Sie den Ventilsitz bei schwerer Beschädigung | |

| Falsche Ventilausrichtung | Verwenden Sie Ausrichtungswerkzeuge, um die Ventilausrichtung zu überprüfen und anzupassen; stellen Sie sicher, dass Antrieb und Ventil ordnungsgemäß gekoppelt sind | |

| Schmutz oder Verunreinigungen verhindern ordnungsgemäße Abdichtung | Spülen Sie das Ventil und die Rohrleitung; installieren Sie Siebe oder Filter stromaufwärts; reinigen Sie das Ventilinnere gründlich | |

| Unterdurchschnittlich leistender Antrieb schließt das Ventil nicht fest | Überprüfen Sie das Drehmoment oder die Schubkraft des Antriebs; stellen Sie sicher, dass die Luftversorgung ausreichend ist; ersetzen oder aktualisieren Sie den Antrieb, falls erforderlich | |

Unfähigkeit des Ventils, vollständig zu schließen |

Unzureichende Antriebskraft | Überprüfen Sie die Dimensionierung des Antriebs; kontrollieren Sie den Luftversorgungsdruck; erwägen Sie die Verwendung eines Druckverstärkers, um die Antriebskraft zu erhöhen |

| Hindernisse oder Schmutz in der Ventilspindel | Zerlegen Sie das Ventil; reinigen und untersuchen Sie die Spindel; entfernen Sie alle Hindernisse oder Schmutz | |

| Falsch kalibrierter Stellungsregler | Befolgen Sie ein detailliertes Kalibrierungsverfahren; verwenden Sie Kalibrierungsgeräte, um die Genauigkeit zu überprüfen; passen Sie die Einstellungen nach Bedarf an | |

| Mechanischer Verschleiß oder Beschädigung von Ventilkomponenten (Spindel, Sitz oder Kegel) | Komponenten auf Verschleiß oder Beschädigung prüfen; Präzisionsmesswerkzeuge zur Überprüfung der Toleranzen verwenden; verschlissene oder beschädigte Teile ersetzen | |

| Fehlerhafte Steuersignale | Diagnosewerkzeuge zur Überprüfung der Signalintegrität verwenden; korrekte Konfiguration des Steuerungssystems sicherstellen; fehlerhafte Komponenten reparieren oder ersetzen | |

Undichtigkeit in Packungen und Ventilgehäusedichtungen |

Verschlissenes Packungsmaterial um die Ventilspindel | Packung auf Verschleiß prüfen; vom Hersteller empfohlenes Packungsmaterial verwenden; Packung ersetzen und korrekte Installation sicherstellen |

| Falsche Installation der Packung | Installationsrichtlinien des Herstellers befolgen; geeignete Werkzeuge zur Installation der Packung verwenden; gleichmäßige Kompression des Packungsmaterials sicherstellen | |

| Lose Packungsbrille | Einen Drehmomentschlüssel verwenden, um die Packungsbrille mit dem angegebenen Drehmoment anzuziehen; auf gleichmäßige Kompression prüfen | |

| Verschlissene, beschädigte oder falsch sitzende Ventilgehäusedichtungen | Dichtungen auf Verschleiß oder Beschädigung prüfen; geeignete Setzwerkzeuge verwenden; Dichtungen ersetzen und korrekten Sitz sicherstellen | |

| Korrosion oder physische Beschädigung des Ventilgehäuses und der Spindel | Auf Korrosion oder Beschädigung prüfen; korrosionsbeständige Materialien verwenden; beschädigte Teile reparieren oder ersetzen | |

| Betrieb außerhalb der spezifizierten Druck- und Temperaturgrenzen | Betriebsbedingungen überprüfen; sicherstellen, dass das Ventil für den aktuellen Druck und die Temperatur ausgelegt ist; gegebenenfalls durch ein entsprechend ausgelegtes Ventil ersetzen |

Fehlerbehebungsschritte

Wenn ein Problem auftritt und die Ursache unbekannt ist, sollten die folgenden Fehlerbehebungsschritte befolgt werden, um die Quelle des Fehlers zu identifizieren.

- Wartungsaufzeichnungen überprüfen: Die Wartungshistorie des Ventils sollte überprüft werden, um wiederkehrende Probleme oder Muster zu finden, die das aktuelle Problem erklären könnten.

- Visuelle Inspektion: Beginnen Sie mit einer gründlichen visuellen Inspektion des Ventils und seiner Komponenten. Achten Sie auf offensichtliche Anzeichen von Verschleiß, Beschädigung oder Lecks.

- Luftversorgung prüfen: Verwenden Sie ein Manometer, um sicherzustellen, dass die Luftversorgung ausreichend und innerhalb des spezifizierten Druckbereichs ist. Überprüfen Sie die Luftleitungen auf Lecks, Verstopfungen oder Druckschwankungen.

- Antrieb inspizieren: Überprüfen Sie, ob der Antrieb korrekt funktioniert. Achten Sie auf Luftlecks, mechanische Schäden oder Anzeichen von Verschleiß. Stellen Sie sicher, dass der Antrieb den korrekten Luftdruck erhält.

- Stellungsregler untersuchen: Stellen Sie sicher, dass der Stellungsregler korrekt kalibriert ist und funktioniert. Prüfen Sie auf elektrische oder pneumatische Probleme, die seine Leistung beeinträchtigen könnten. Lesen Sie die Herstellerrichtlinien für Anweisungen zur Kalibrierung des pneumatischen Regelventils.

- Steuersignale auswerten: Überprüfen Sie, ob die an das Ventil gesendeten Steuersignale genau und konsistent sind. Prüfen Sie auf elektrische oder Signalstörungen.

- Ventilbetrieb testen: Betätigen Sie das Ventil manuell, um eine reibungslose Bewegung zu überprüfen. Achten Sie auf ungewöhnliche Geräusche, die auf interne Probleme hindeuten könnten.

- Interne Komponenten inspizieren: Falls erforderlich, zerlegen Sie das Ventil, um interne Komponenten wie Ventilsitz, Spindel und Dichtungen zu inspizieren. Achten Sie auf Anzeichen von Verschleiß, Korrosion oder Ablagerungen.

- Auf Verstopfungen prüfen: Stellen Sie sicher, dass keine Verstopfungen im Ventil oder in der Rohrleitung vorhanden sind, die den Ventilbetrieb behindern könnten.

FAQs

Was verursacht Probleme bei pneumatischen Stellantrieben?

Probleme bei pneumatischen Stellantrieben können durch Luftlecks, Verstopfungen, Fehlausrichtung oder defekte Komponenten verursacht werden.

Wie führt man eine Fehlersuche bei einem pneumatischen Stellantrieb durch?

Um eine Fehlersuche bei einem pneumatischen Stellantrieb durchzuführen, prüfen Sie auf Luftlecks, stellen Sie die korrekte Ausrichtung sicher, untersuchen Sie auf Verstopfungen und testen Sie das Ansprechverhalten des Antriebs.

Was sind häufige Anzeichen für den Ausfall eines pneumatischen Stellantriebs?

Häufige Anzeichen für den Ausfall eines pneumatischen Stellantriebs sind unregelmäßige Bewegungen, langsames Ansprechen, Luftlecks und ungewöhnliche Geräusche.

Wie kann man Probleme mit pneumatischen Stellantrieben verhindern?

Probleme mit pneumatischen Stellantrieben können durch regelmäßige Wartung, Überprüfung auf Lecks, Sicherstellung der korrekten Ausrichtung und Austausch verschlissener Teile verhindert werden.