Radialwellendichtringe - Wie sie funktionieren

Radialwellendichtringe, auch Wellendichtringe oder einfach nur Wellendichtringe genannt, werden zum Schließen und Abdichten des Spalts zwischen feststehenden und rotierenden Bauteilen verwendet. Sie verhindern das Austreten von Öl und stellen sicher, dass keine Verunreinigungen in den Zwischenraum gelangen. Es gibt verschiedene Arten von Wellendichtungen für ein breites Spektrum von Anwendungen. Dieser Artikel gibt Ihnen einen Überblick über Wellendichtungen und hilft Ihnen bei der Auswahl der richtigen Dichtung für Ihre Anwendung.

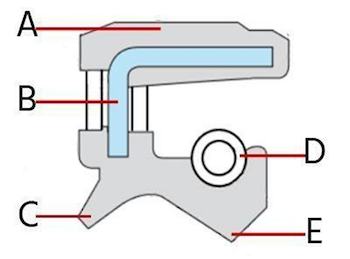

Abbildung 1: Rotierende Öldichtung.

Sehen Sie sich unsere Online-Auswahl an Radialwellendichtringen an!

Inhaltsübersicht

Konstruktion der Wellendichtung

In Abbildung 2 ist zu sehen, dass sich der grundlegende Aufbau eines Wellendichtrings stark von normalen O-Ringen unterscheidet. Sie besteht aus zwei Teilen: einem Metallring (B) auf der Innenseite, der für Stabilität und Festigkeit sorgt, und einer Dichtlippe (E), die eine Dichtung gegen die Welle bildet. Je nach Anwendung kann die Außenverkleidung (A) aus Gummi oder Metall bestehen. Die Kontaktfläche mit der Welle wird so klein wie möglich gehalten und ist in den meisten Fällen V-förmig (E). Diese V-Form ist besonders effektiv, um die von der Dichtung erzeugte Wärme zu reduzieren, da sie die Scherung des Schmiermittels und den Kontakt mit der Oberfläche verringert. Die V-Form wird mit einer Strumpfbandfeder (D) geklemmt, die eine radiale Dichtung gegen die Welle anlegt. Optional kann eine Staublippe (C) hinzugefügt werden, um die Dichtkante zu schützen, indem Schmutz oder Staub von außen abgehalten wird. Dies hat den zusätzlichen Vorteil, dass die Lebensdauer der Wellendichtung erhöht wird.

Abbildung 2: Komponenten der Wellendichtung: Äußere Abdeckung, die gegen das Gehäuse abdichtet (A), Metallring, der für Stabilität sorgt (B), Staublippe (C), Strumpfbandfeder, die den V-förmigen Radialdichtring auf der Achse festklemmt (D), und V-förmiger Radialdichtring (E)

Wellendichtungstypen

Wellendichtungen werden nach DIN 3760 hergestellt. Die Außenseite der Wellendichtung kann entweder aus Gummi oder aus Metall bestehen. Am häufigsten wird eine Gummiwellendichtung verwendet. Ihr Vorteil ist, dass sie nicht rosten können, dass sie ein leicht beschädigtes Gehäuse viel besser abdichten können und dass sich das Gummi bei hohen Temperaturen schnell ausdehnt und einen festen Sitz gewährleistet. Eine metallische Wellendichtung ist im Allgemeinen kostengünstiger. Es muss jedoch darauf geachtet werden, dass die Dichtung, das Gehäuse und die Welle ähnliche Wärmeausdehnungseigenschaften haben. Eine übermäßige unterschiedliche Wärmeausdehnung kann die Ursache für Lecks sein, wenn das System Temperaturschwankungen ausgesetzt ist.

Es gibt drei Grundtypen von Wellendichtungen mit unterschiedlichen Bauformen: A, B und C. Wenn die Wellendichtung eine Staublippe enthält, wird ein S hinzugefügt. Wenn es aus beiden Richtungen für zwei verschiedene Flüssigkeiten abdichtet, wird ein "D" hinzugefügt. Ein "O" in der Typenbezeichnung bedeutet, dass keine Strumpfbandfeder vorhanden ist. In den Abbildungen 3 bis 7 ist das einfarbige Schwarz Metall und das Karomuster ist Gummi.

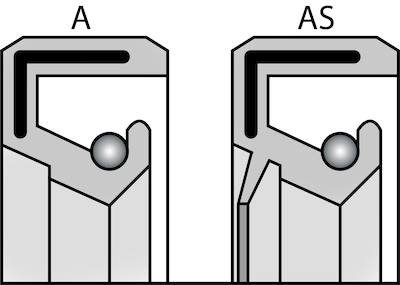

Typ A/AS

Typ A wird hauptsächlich aus Gummi hergestellt. Dadurch wird sichergestellt, dass bei Temperaturschwankungen oder bei hoher Rauheit der Gehäusebohrung keine Leckagen auftreten. Typ AS hat eine zusätzliche Staublippe, um die Dichtkante vor Schmutz und Staub von außen zu schützen.

Abbildung 3: Typ A/AS

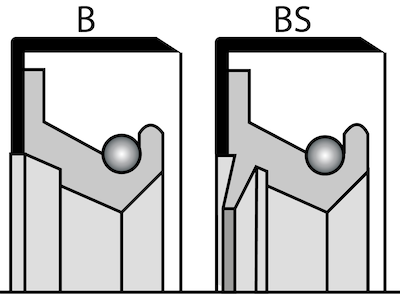

Typ B/BS

Typ B hat eine Außenseite aus Metall. Um sicherzustellen, dass keine Leckage an der Außenseite auftritt, benötigen sie enge Toleranzen an der Gehäusebohrung. Typ BS hat eine zusätzliche Staublippe, um die Dichtkante vor Schmutz und Staub von außen zu schützen.

Abbildung 4: Typ B/BS

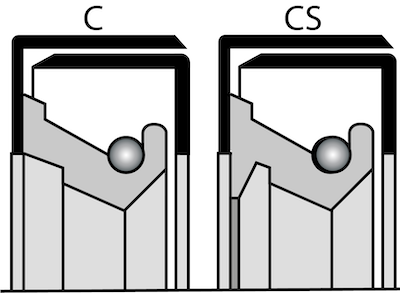

Typ C/CS

Typ C ist ähnlich wie Typ B, jedoch mit einer zusätzlichen Verstärkungskappe. Dadurch ist die Wellendichtung für raue Betriebsbedingungen geeignet. Sie ist auch bei Wellendichtungen mit großem Durchmesser häufiger anzutreffen. Typ CS hat eine zusätzliche Staublippe, um die Dichtkante vor Schmutz und Staub von außen zu schützen.

Abbildung 5: Typ C/CS

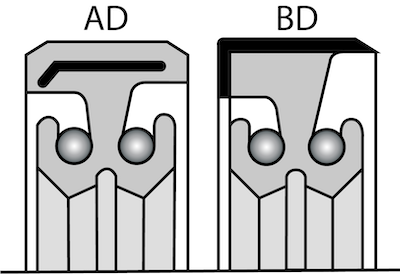

Typ AD/BD

Die Typen AD und BD haben zwei Dichtkanten, die es ermöglichen, zwei Fluide voneinander zu trennen. Der Typ AD hat einen Verstärkungsring aus Metall, der mit Gummi überzogen ist, während der Typ BD einen Vollmetallmantel hat. Der Typ AD verfügt über eine hervorragende statische Abdichtung am Außendurchmesser aufgrund einer höheren Presspassungszugabe und ist relativ einfach zu installieren. Der Typ BD hat aufgrund der Metallpresspassung einen sehr festen und exakten Sitz im Gehäuse.

Abbildung 6: Typ AD/BD

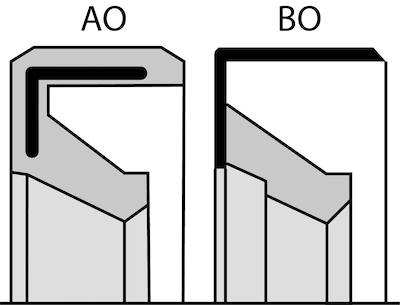

Typ AO/BO

Die Typen AO und BO sind ohne die Radialfeder ausgeführt, die den Dichtungsrand auf die Welle klemmt. Sie werden daher meist bei kleineren Anwendungen mit Nadellagern oder bei Fettschmierung eingesetzt.

Abbildung 7: Typ AO/BO

Materialien

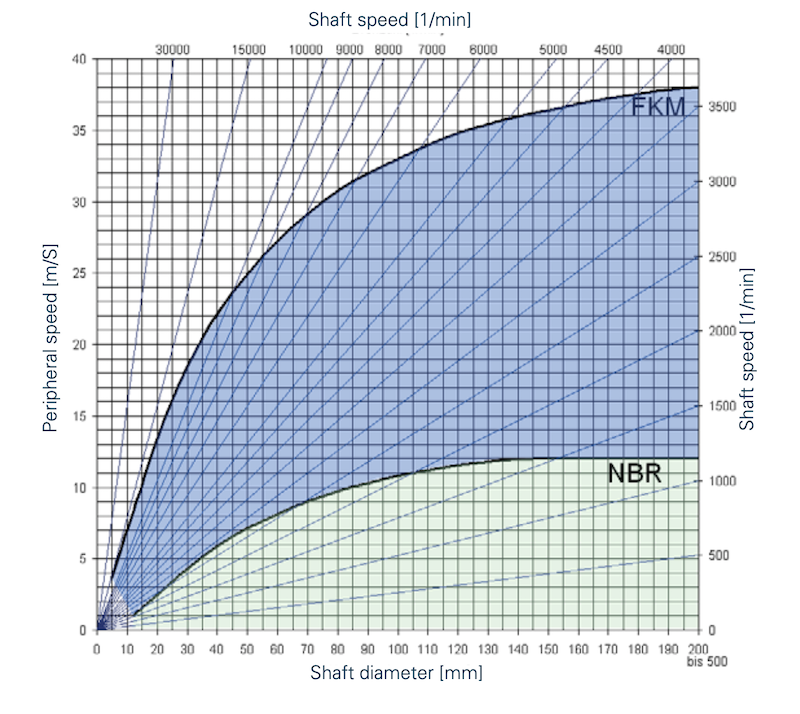

Die beiden gängigsten Werkstoffe für Wellendichtungen sind NBR und FKM. Konsultieren Sie unsere chemische Verträglichkeitstabelle, um die chemische Verträglichkeit sicherzustellen.

- NBR: Dieses Material ist in der Regel die beste Wahl für den allgemeinen Gebrauch. Es ist beständig gegen Schmieröl, Hydrauliköl und Wasser und für Temperaturen zwischen -30°C und 100°C (-22° -212 °F) geeignet. Es ist jedoch nicht beständig gegen Säuren und Lösungsmittel. Die maximale Laufgeschwindigkeit (Wellenoberflächengeschwindigkeit) dieses Materials beträgt 12m/s.

- FKM: Dieses Material ist die beste Wahl für Anwendungen mit hohen Temperaturen. Es ist für Temperaturen zwischen -20 und 200°C (-4° - 392 °F) geeignet. Außerdem ist es viel besser gegen Säuren und Lösungsmittel beständig. Die maximale Laufgeschwindigkeit dieses Materials beträgt 38m/s.

Anhand des nachstehenden Diagramms kann berechnet werden, welches Material am besten für ein System geeignet ist.

Diagramm zur Materialauswahl

- Bei bekanntem Wellendurchmesser und Drehgeschwindigkeit:

- Sie müssen den Schnittpunkt der senkrechten Linie über dem entsprechenden Wellendurchmesser in [mm] an der Basis des Diagramms mit der entsprechenden diagonalen Drehzahllinie vom rechten oder oberen Rand des Diagramms aus bestimmen.

- Bei festgelegtem Wellendurchmesser und Umfangsgeschwindigkeit:

- Bestimmen Sie den Schnittpunkt der senkrechten Linie über dem entsprechenden Wellendurchmesser in [mm] an der Basis des Diagramms mit der entsprechenden waagerechten Linie vom linken Rand des Diagramms aus bei der entsprechenden Umfangsgeschwindigkeit in [m/s].

Zum Beispiel:

- Durchmesser der Welle (d): 100mm

- Rotationsgeschwindigkeit (n): 1500 1/min

- Umfangsgeschwindigkeit (v): unbekannt m/s

Betrachtet man das Diagramm auf der Grundlage dieser Angaben, so stellt man fest, dass die Umfangsgeschwindigkeit 7,9 m/s beträgt. Es befindet sich auch im NBR-Abschnitt des Diagramms, was darauf hindeutet, dass dies das ausgewählte Material sein sollte. Wenn die Analyse außerhalb des NBR- oder FKM-Bereichs liegt, ist ein spezieller Wellendichtungswerkstoff erforderlich. Liegt es an der Grenze, wird in der Regel FKM verwendet, da es von höherer Qualität ist.

Anmerkung: Dennoch ist es wichtig, die chemische Verträglichkeit der einzelnen Materialien zu prüfen! Weitere Informationen finden Sie in unserem Artikel über Lagerschmierung.

Auswahlkriterium

Bei der Auswahl der richtigen Wellendichtung für Ihre Anwendung sind folgende Kriterien zu beachten:

- Abmessungen

- Vergewissern Sie sich, dass die Wellendichtung ordnungsgemäß gegen die Welle und das Gehäuse abdichtet, um den gesamten Spalt zwischen den stationären und den rotierenden Komponenten auszufüllen.

- Schmierung

- Die Wahl eines bestimmten Dichtungstyps hängt zu einem großen Teil von der Art der zur Schmierung verwendeten Medien ab.

- Wenn Fett das einzige Medium im System ist, reicht ein Wellendichtring Typ AO oder BO aus NBR aus.

- Bei Verwendung von Säuren oder Lösungsmitteln wird ein Wellendichtring der Typen A/AS, AD/BD, B/BS, C/CS aus FKM empfohlen.

- Arbeitstemperatur

- Dichtungen des Typs A sollten für Anwendungen mit häufigen Temperaturschwankungen verwendet werden, da sie sich bei Temperaturschwankungen ausdehnen und zusammenziehen können.

- Liegt die Temperatur der Anwendung über 100°C (212°F), sollte FKM verwendet werden.

- Wenn die Temperatur zwischen -20° und -30°C (-4 bis -22°F) liegt, sollte NBR verwendet werden. Zwischen diesen Bereichen hängt es von der Art des Mediums ab.

- Betriebslast

- Wenn die Welle vielen unregelmäßigen Kräften ausgesetzt ist, wie z. B. bei einem Geländewagen, wird ein Wellendichtring vom Typ C empfohlen. Wenn die Laufgeschwindigkeit der Achse 14m/s überschreitet, sollten Sie einen Wellendichtring aus FKM verwenden. Nutzen Sie unser Diagramm zur Materialauswahl.

- Umwelt

- Wenn in der Umgebung viel Schmutz oder Staub vorhanden ist, empfiehlt es sich, einen Wellendichtring mit einer Staublippe zu wählen. Dadurch wird die Lebensdauer der Wellendichtung verlängert.