Die Grundlagen der Tribologie Teil 2: Ein detaillierter Blick auf die Schmierung

Abbildung 1: Schmierung

In der klassischen Tribologie spielt die Schmierung eine große Rolle. Es schützt nicht nur vor Korrosion, sondern hilft auch bei der Temperaturkontrolle in Anwendungen und bietet hervorragende Dichtungseigenschaften, die die Geräte vor Schäden schützen. Vor allem aber ermöglichen Schmierstoffe erhebliche Kosteneinsparungen. Durch die Reduzierung von Verschleiß und Reibung verhindern oder minimieren sie Oberflächenschäden wie Oberflächenermüdung, Abrieb, Adhäsion und tribochemische Reaktionen. Richtig ausgewählte und angewandte Schmierstoffe verlängern die Lebensdauer von Maschinen und sparen dem Endverbraucher Geld.

Schmierstoffe bieten diesen Schutz, indem sie einen Film zwischen zwei Oberflächen bilden, der die Reibung verringert. Es muss nicht unbedingt ein flüssiges Schmiermittel sein. Schmiermittel können eine feste, trockene Verbindung sein, eine Flüssigkeit wie Öl, aber auch Wasser, ein Halbfeststoff wie Fett oder sogar Kunststoffe und Silikone.

In dieser dreiteiligen Serie werden wir uns mit den drei Hauptbereichen der Tribologie und ihrer Anwendung in der Mechanik befassen:

- Teil 1: Die Grundlagen von Tribosystemen

- Teil 2: Ein detaillierter Blick auf die Schmierung

- Teil 3: Normen, Prüfung und Klassifizierung in der Tribologie

Hinweis: Derzeit verkaufen wir keine Schmiermittel.

Die Funktion von Schmierstoffen in der Tribologie

Noch zu Beginn des 20. Jahrhunderts wurde hauptsächlich mit Mineralölen, Pflanzenölen und tierischen Ölen geschmiert. Seitdem hat sich die Industrie mit großen Schritten auf eine große Auswahl an verschiedenen Schmiermitteln zubewegt, und auch die Technologie dieser Schmierstoffe hat sich stark verändert.

Die Stribeck-Kurve

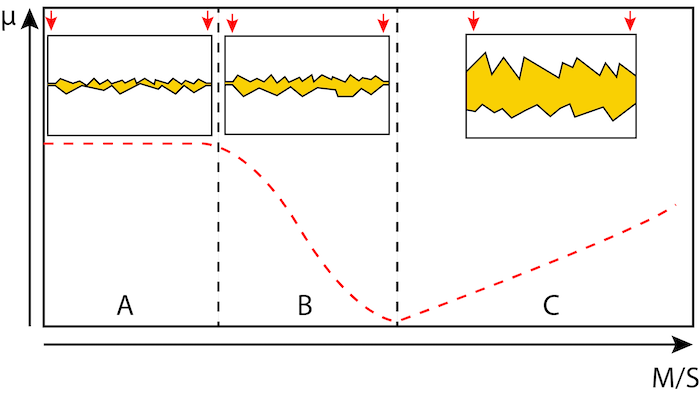

Abbildung 2: Die Stribeck-Kurve

Die Stribeck-Kurve zeigt, wie sich die Reibung (μ) mit zunehmender Geschwindigkeit (m/s) verändert. Auf diese Weise können wir drei verschiedene Schmierungsarten ermitteln:

- Grenzflächenschmierung (Abbildung 2, Bezeichnung A): Direkter Kontakt zwischen festen Oberflächen, Lasten werden hauptsächlich von Oberflächenunebenheiten getragen, hohe Reibung.

- Gemischte Schmierung (Abbildung 2, Kennzeichnung B): Ein gewisser Kontakt mit Unebenheiten, wobei die Last sowohl von den Unebenheiten als auch vom Schmiermittel getragen wird.

- Vollfilmschmierung (Abbildung 2, Kennzeichnung C): Sehr wenig Oberflächenkontakt, Belastung durch hydrodynamischen Druck.

Grenzflächenschmierung

Vereinfacht ausgedrückt handelt es sich bei der Grenzflächenschmierung um die Schmierung von Oberflächen durch sehr dünne Flüssigkeitsfilme, so dass die Reibungskoeffizienten sowohl von der Art des Schmiermittels als auch von den Oberflächeneigenschaften beeinflusst werden. Bei hoher Belastung und niedrigen Geschwindigkeiten ist Grenzschmierung typischerweise bei Lagern, Zahnrädern, Kolbenringen, Pumpen und Getrieben zu beobachten. Es entsteht ein dünner Film mit einer Dicke von einem bis zu einigen zehn Nanometern zwischen den Roll- und Gleitkörpern.

Die Tribologie betrachtet die Grenzschmierung als einen entscheidenden Faktor, da die Reibung während dieses Prozesses am höchsten ist. Schmierstoffe mit der richtigen Viskosität können helfen, Grenzschmierung zu vermeiden. Wenn der Schmierstoff eine zu geringe Viskosität hat, kann er die Materialien nicht auseinander halten, was zu hoher Reibung und Verschleiß führt. Wird dagegen ein Schmierstoff mit zu hoher Viskosität verwendet, erhöht sich die Reibung, die Temperaturen steigen, und die Ölschichten gleiten infolge der internen Ölabscherung aneinander vorbei.

Trotzdem hat die Grenzschmierung durchaus ihre Berechtigung. Sie spielt eine wichtige Rolle bei der Minimierung des chemischen und klebenden Verschleißes. Die Grenzflächenschmierung wird auch häufig bei niedrigen Geschwindigkeiten und geringen Kosten eingesetzt, beispielsweise bei Türscharnieren.

Gemischte Schmierung

Die Mischschmierung wird häufig als Zwischenstufe zwischen Grenzschmierung und Vollfilmschmierung (elastohydrodynamisch oder hydrodynamisch) betrachtet. Bei Grenzschmierung sinkt der Reibungskoeffizient drastisch, sobald die Gleitgeschwindigkeit steigt. Dadurch verringert sich der Kontakt zwischen den Gleitflächen und die Reibung sinkt bis zu einem Punkt, der als Mischschmierung bezeichnet wird.

Wie der Name schon sagt, kommt es beim Metall-auf-Metall-Gleiten auch bei der Mischschmierung zu einer abrasiven Beanspruchung, während eine gewisse Beanspruchung auch auf den Schmierstoff wirkt. Mit zunehmender Dicke des Schmierfilms kommt es zu einer elastohydrodynamischen oder hydrodynamischen Schmierung, die auch als Vollfilmschmierung bezeichnet wird.

Vollfilmschmierung

Bei der Vollfilmschmierung gibt es zwei verschiedene Arten der Schmierung, entweder die hydrodynamische Schmierung oder die elastohydrodynamische Schmierung.

Hydrodynamische Schmierung:

Dies ist der Fall, wenn ein Arbeitsspiel entsteht und durch einen vollen Schmierfilm unterstützt wird, zum Beispiel zwischen einer rotierenden Welle und einem Lager. Während des Betriebs hebt das Öl die Welle von der Lageroberfläche ab, so dass die Gefahr von Verschleiß gering ist. Die hydrodynamische Schmierung kann mit dem Aquaplaning in einem Auto verglichen werden. Ein Medium mit niedriger Viskosität, in diesem Fall Wasser, trägt das gesamte Gewicht eines Autos aufgrund der Geschwindigkeit, mit der das Auto fährt.

Damit die hydrodynamische Schmierung erfolgreich sein kann, müssen die gleitenden Teile geometrisch ähnlich sein, und zwischen den Oberflächen sollte ein geringer Kontaktdruck herrschen. Die einzige nennenswerte Reibung, die bei der hydrodynamischen Schmierung auftritt, entsteht durch die Reibung im Öl selbst. Diese Regelung setzt jedoch voraus, dass die Viskosität des Öls unter allen Betriebsbedingungen einen hydrodynamischen Zustand aufrechterhalten kann. Wenn die Abstände zu stark verringert werden, z. B. beim Wechsel von hoher Geschwindigkeit und hoher Last zu niedriger Geschwindigkeit und hoher Last, können sich die Gleitmaterialien berühren, was zu Reibung und Verschleiß führt.

Elastohydrodynamische Schmierung

Die elastohydrodynamische Schmierung (EHL) funktioniert im Großen und Ganzen ähnlich wie die hydrodynamische Schmierung. Bei EHL steht die Folie jedoch unter extremem Druck, wodurch die Gegenlaufflächen elastisch verformt werden. Die Oberflächen verformen sich mit einer Geschwindigkeit, die mit der Dicke des sie trennenden Films, gemessen in Mikrometern, vergleichbar ist.

Die Entdeckung der elastohydrodynamischen Schmierung war ein wichtiger Meilenstein sowohl für die Tribologie als auch für die Konstruktion und Leistung von Maschinenelementen. Dieses Verfahren wird häufig bei mechanischen Elementen wie Kugellagern, Zahnrädern und Nockenwellen angewendet. Die elastohydrodynamische Schmierung wird als eine Verbesserung der hydrodynamischen Schmierung angesehen, die auf die elastische Verformung der Oberfläche und die Erhöhung der Viskosität des Schmiermittels durch hohen Druck zurückzuführen ist.

In dieser dreiteiligen Serie befassen wir uns mit drei Hauptbereichen der Tribologie und der Anwendung der Tribologie in der Mechanik: