Rollenlagerführung

Abbildung 1: Pendelrollenlager

Lager sind in verschiedenen Industriezweigen sehr nützlich und ermöglichen es, schwere Lasten mit geringer Reibung zu tragen. Die Fortschritte in der Technologie haben zu präzisen Wälzlagern geführt. Diese Qualitätslager bieten ein hervorragendes Gleichgewicht zwischen Kosten, Größe, Tragfähigkeit, Genauigkeit, Langlebigkeit und Gewicht.

Inhaltsübersicht

- Was sind Rollenlager?

- Warum Rollenlager verwenden?

- Wie funktionieren Rollenelementlager?

- Konfigurationen von Rollenlagern

- Arten von Rollenlagern

- Modelle zur Berechnung von Lagerschäden und Lebensdauer

- Auswahlkriterien für Wälzlager

- Anwendungen von Wälzlagern

- FAQs

Sehen Sie sich unsere Online-Auswahl an Lagern an!

Was sind Rollenlager?

Rollenlager, die auch als Wälzlager bezeichnet werden, funktionieren nach dem gleichen Prinzip wie Kugellager und haben vor allem eine Aufgabe: Lasten mit minimaler Reibung zu tragen. Der Unterschied zwischen Kugel- und Rollenlagern liegt in der Form und Konstruktion. Erstere arbeiten mit Kugeln, letztere mit Zylindern, wie Kreuzrollenlager und Linearrollenlager.

Rollenelementlager enthalten ein- oder zweireihige Rollen. So verbessern zweireihige Rollenlager die radiale Tragfähigkeit erheblich. Außerdem ermöglichen diese Lager in verschiedenen Formen und Größen die Übertragung von Radial- und Axiallasten bei reduzierter Reibung.

Einreihige vs. zweireihige Rollenlager

Einreihige Rollen haben eine Reihe von Wälzkörpern. Sie haben eine einfache, nicht zerlegbare Konstruktion und Schrägrollenlager, die nur axiale Belastungen in einer Richtung aufnehmen können. Der Hauptvorteil von einreihigen Lagern besteht darin, dass sie eine hervorragende Option für Hochgeschwindigkeitsanwendungen sind. Die Kraftwirkungslinie des Rollkörpers und die radiale Kraftwirkungslinie liegen in der Regel nicht auf derselben radialen Ebene. Daher müssen einreihige Rollen bei reiner Radialbelastung paarweise montiert werden.

Doppelreihige Walzen hingegen haben zwei Reihen von Wälzkörpern. Sie können bidirektionale radiale und axiale Lasten tragen. Sie können jedoch die axiale Verschiebung der Welle und des Gehäuses innerhalb des Axialspiels des Lagers begrenzen. Im Vergleich zu einreihigen Schrägkugellagern bieten zweireihige Schrägkugellager eine höhere Steifigkeit, die es ihnen ermöglicht, Kippmomente oder Kippeffekte zu ertragen. Zu den Vorteilen zweireihiger Lager gehören neben der höheren Steifigkeit auch die hohe Tragfähigkeit und die kompakte Bauweise.

Warum Rollenlager verwenden?

Der Hauptgrund für die Verwendung von Wälzlagern ist die Verringerung der Reibung bei mühelosen Anwendungen. Dadurch erzeugen sie während des Betriebs weniger Wärme und machen eine wiederholte Schmierung überflüssig. Weitere Vorteile der Verwendung von Rollenelementlagern sind:

- Reduziert die Wartungs- und Instandhaltungskosten

- Teilbare Konstruktion, die eine einfache Montage und Demontage ermöglicht

- Austauschbares Verfahren - Benutzer können den Innenring leicht austauschen

- Lager können Richtungsänderungen ohne technische Änderungen ermöglichen

- Ermöglicht axiale Verschiebung

Wie funktionieren Rollenelementlager?

Um die Funktionsweise von Wälzlagern zu verstehen, sollte man sich zunächst mit ihrem Aufbau vertraut machen. Ein Lager kann Kugeln, Kugelrollen, Kegelrollen oder Nadelrollen enthalten. Sie bestehen aus einem Innen- und einem Außenring mit Laufbahnen für die Käfigteile. Außerdem enthalten sie ein Schmiermittel zur Verringerung der Reibung und Dichtungen , die das Eindringen von Partikeln verhindern, die das Öl verunreinigen könnten.

Die Taschen in den Käfigen trennen die Wälzkörper und sorgen für einen konstanten Abstand, wenn die Geräte auf den Rennstrecken rollen. Wie bereits erwähnt, gibt es Rollenlager in verschiedenen Konfigurationen, darunter ein- und zweireihige Elemente.

Die Zylinder zwischen dem inneren und dem äußeren Laufring ermöglichen das Abrollen der Käfigelemente in den Laufbahnen entlang einer einzigen Achse. Ohne die Käfige würden die Wälzkörper im Betrieb aus ihrer Position rutschen, was zu einem Lagerausfall führen würde. Die Käfige tragen keine Lasten, sondern dienen nur dazu, die Rollen in Position zu halten. Es gibt auch käfiglose Lager, die sogenannten vollkomplementären Lager (FCB). In der Regel haben FCBs mehr Wälzkörper, die schwerere Lasten tragen. Ein weiterer Vorteil ist, dass sie plötzlichen Stoßbelastungen standhalten können, da die Rollen die Last gleichmäßig auf die Laufbahn verteilen.

Auch die Wälzlager müssen geschmiert werden. Ob Sie fetten oder nicht, hängt von dem Produkt ab, das Sie kaufen. Abgedichtete Wälzlager sind in der Regel vorgeschmiert, so dass kein zusätzliches Schmieren erforderlich ist. Nicht versiegelte Lager benötigen eine elastohydrodynamischeSchmierung und müssen die Spezifikationen des Herstellers einhalten.

Bei diesem Schmierverfahren wird ein Schmiermittel, das in der Regel weniger als einen Mikrometer dick ist, mit einem Druck von bis zu 34.500 bar (500.000 psi) aufgetragen. Das Schmierfett verfestigt sich teilweise und verformt die Wälzkörper und die Kontaktfläche elastisch. Jegliche Verunreinigung des Öls kann zu einer erheblichen Verschlechterung der Gegenlauffläche führen und die Ansammlung weiterer Verschleißpartikel zur Folge haben.

Konfigurationen von Rollenlagern

Je nach den spezifischen Anforderungen, wie z. B. Lastrichtungen und Steifigkeit, kann ein Wälzlager aus einer oder zwei Reihen von Wälzkörpern bestehen. Die Lagerkonfiguration stützt und leitet die Welle oder Last radial oder axial relativ zu anderen Komponenten wie Gehäusen. Zwei beidseitig oder intermittierend angebrachte Stützblöcke müssen die Welle ohne Schrauben festhalten.

Am häufigsten werden Tragrollen mit zwei Lagern verwendet, die eine der folgenden drei Anordnungen haben können:

- Festlager- oder Loslagerkonfiguration

- Angepasste Lagerkonfiguration

- Schwimmender Lageraufbau

Festlager- und Loslagerkonfiguration

In einer Feststellkonfiguration berührt der Lagerträger die Welle in axialer Richtung. Andererseits führt eine Loslageranordnung zu axialen Verschiebungen aufgrund der unterschiedlichen Wärmeausdehnung oder Dehnung zwischen Welle und Gehäuse. Außerdem bietet es eine höhere Bauteiltoleranz, die sich auf den Abstand zwischen den Lagern auswirkt.

Angepasste Lagerkonfiguration

In einer eingestellten Lagerkonfiguration bewegt sich die Welle hin und her; ein Lager ermöglicht eine positive Verschiebung, während das andere (kreuzweise angeordnete) die Wellenposition in der entgegengesetzten Richtung ermöglicht. Bei der Montage des Bauteils muss der Benutzer zunächst das Spiel einstellen. Beispiele für Rollenlager mit einer solchen Konfiguration sind die Kegelrollenlager (siehe unten).

Schwimmender Lageraufbau

Bei einer schwimmenden Anordnung bewegen sich das Kreuzlager und die Kontaktkomponenten frei axial oder radial über unterschiedliche Abstände zwischen den beiden Endpunkten. Der Unterschied in der Wärmeausdehnung zwischen Welle und Gehäuse und die Toleranzen des Bauteils bestimmen den Loslösungsabstand. Kugellager und Rillenkugellager sind Beispiele für schwimmend gelagerte Rollenelemente.

Arten von Rollenlagern

Auf den Verbrauchermärkten gibt es eine Vielzahl von Wälzlagern, die für die unterschiedlichsten Anwendungsanforderungen eingesetzt werden. Zu den gängigen Wälzlagertypen gehören:

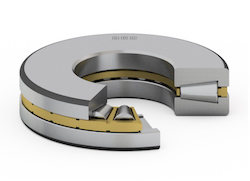

Pendelrollenlager

Das Gelenklager besteht aus einem Innenring mit zwei unter dem Winkel der Lagerachse geneigten Laufbahnen, einem Außenring mit einer gemeinsamen kugelförmigen Laufbahn, kugelförmigen Wälzkörpern, Käfigen und in einigen Ausführungen inneren Mittelringen.

Aufgrund ihrer Konstruktion können sie schwere axiale und radiale Lasten in jeder Richtung bei hohen Drehzahlen aufnehmen, selbst bei Lagerfehlstellungen oder Wellendurchbiegung. Pendelrollenlager sind vielseitig einsetzbar und werden mit zylindrischen oder kegeligen Bohrungen von 20 mm bis 900 mm angeboten, so dass sie mit oder ohne Hülsenadapter eingebaut werden können.

Zylinderrollenlager

Diese Lager haben zylinderförmige Rollen, die in linearem Kontakt mit den Laufbahnen stehen, aber keine echten Zylinder sind. Stattdessen haben sie gekrümmte oder schwebende Enden, um die Belastung zu verringern. Es gibt sie in ein- oder zweireihiger Ausführung. Unabhängig davon, wofür Sie sich entscheiden, bietet ihre Geometrie eine größere radiale Tragfähigkeit bei Hochgeschwindigkeitsanwendungen. Dennoch haben sie eine mäßige Schublastkapazität.

Abbildung 2: Zylinderrollenlager

Kegelrollenlager:

Kegelrollen werden nach dem Prinzip konstruiert, dass Kegel übereinander rollen können, ohne zu verrutschen. Sie bestehen aus einem Innen- und einem Außenring sowie aus Reihen von nicht trennbaren Konusbaugruppen. Kegelrollenlager laufen auf konischen Laufbahnen, die der kegeligen Bauform der Lager entsprechen. Aufgrund ihrer großen Kontaktfläche können Kegelrollen schweren Radial-, Axial- und Axialbelastungen standhalten, in der Regel bei Anwendungen mit mittleren Geschwindigkeiten.

Sie sind den Zylinderlagern sehr ähnlich, aber wenn Sie sich für ein Lager entscheiden, gibt es einen wesentlichen Unterschied: Zylinderrollenlager können nur begrenzte Axiallasten aufnehmen. Gleichzeitig können ihre konischen Gegenstücke erhebliche Schubbelastungen bewältigen. Kegelrollenlager sind in der Regel in zölligen und metrischen Größen erhältlich.

Abbildung 3: Kegelrollenlager

Nadellager

Diese Rollen haben dünne und lange Lager, die horizontal im Lagergehäuse angeordnet sind. Sie können konische Enden haben, um die Rollenposition zu halten, oder halbkugelförmige Enden für freie Lagerbewegung. Nadellager sind eine Variante der Zylinderlager. Durch ihre becherförmige Konstruktion können sie hohen radialen Belastungen in Anwendungen standhalten, die eine hohe Rotationsgenauigkeit erfordern.

Der Hauptvorteil von Nadelrollen ist die Möglichkeit, die Gegenlauffläche als Innen- oder Außenlaufbahn oder beides zu nutzen. Die Konstruktion bietet außerdem große Ölreservoirs bei gleichzeitig minimalistischem Querschnitt. Sie finden Nadelrollen mit oder ohne Innenring.

Abbildung 4: Nadellager

Axiales Rollenlager

Axiallager sind spezielle Drehlager, die für hohe Belastungen in rauen Umgebungen eingesetzt werden. Sie können mit verschiedenen Wälzkörpern ausgestattet sein, darunter Nadeln, kegelförmige, kugelförmige oder zylindrische Rollen, die die Lagerringe unterteilen. Druckrollen übernehmen Axial- und Axialkräfte parallel zur Wellenachse. Je nach verwendetem Wälzkörper sind sie für unterschiedliche Geschwindigkeiten ausgelegt. So eignen sich beispielsweise Axial-Kugellager hervorragend für Hochgeschwindigkeitsanwendungen, während Axial-Zylinderrollenlager auf mittlere Drehzahlen beschränkt sind.

Abbildung 5: Axialrollenlager (links), Axialkalottenlager (Mitte) und Axialkegellager (rechts)

Modelle zur Berechnung von Lagerschäden und Lebensdauer

Jährlich werden von den Herstellern weltweit etwa 10 Milliarden Lager auf den Markt gebracht. Neunzig Prozent von ihnen überleben die Maschinen, in denen sie installiert sind. Nur 0,5 % oder 50.000.000 werden aufgrund von Störungen oder Schäden ersetzt.

Wälzlager können aus verschiedenen Gründen beschädigt werden oder ausfallen, unter anderem:

- Ermüdung

- Schlechte Schmierung oder Praktiken

- Verunreinigung durch schlechte Dichtungen

- Unsachgemäße Handhabung, Installation und Wartung

- Verwendung für schwerere Lasten oder andere als die angegebenen Belastungen

Die Häufigkeit und das Ausmaß der Schäden variieren je nach Branche und Anwendung. In der Zellstoff- und Papierindustrie beispielsweise fallen Wälzlager nicht aufgrund von Ermüdung, sondern aufgrund von Verschmutzung und schlechter Schmierung aus.

Diese Ereignisse hinterlassen in der Regel einen schädigenden Abdruck in den Lagerlaufbahnen, der als Pfadmusterschaden bezeichnet wird. Durch die Untersuchung des Bauteils kann der Benutzer die Ursache des Schadens feststellen. So können sie mit einem Lagerabzieher das Lager von der Welle abziehen, es untersuchen und Korrekturmaßnahmen ergreifen, damit das Problem nicht wieder auftritt.

Nehmen wir zum Beispiel den Fall einer Verunreinigung durch unwirksame Dichtungen. Die Partikel setzen sich in den Lagertaschen entlang der Laufbahnen fest. Anhaltendes Überrollen kann zu scharfen Einkerbungen in den Laufbahnen führen. Wenn der normale Betrieb die eingedrückten Bereiche belastet, führt dies zu einer Oberflächenermüdung. Die Metallgehäuse beginnen sich von den Laufbahnen zu lösen - ein Prozess, der als Abplatzung bezeichnet wird. Wird der Schaden nicht behoben, kommt es zu weiteren Abplatzungen, bis das Lager unbrauchbar wird.

Modell zur Berechnung der Lebenserwartung

Die Langlebigkeit von Wälzlagern lässt sich mit einer Formel berechnen, die als dynamische Lagerkapazität C bezeichnet wird. Sie bezieht sich auf die standardmäßige stationäre Radiallast, der ein Wälzlager bei einer Lebensdauer von einer Million zyklischer Umdrehungen standhalten kann.

Industrielle verwenden die dynamische Kapazität von Lagern, um die Lebensdauer bei bestimmten Belastungen und Abrollgeschwindigkeiten zu ermitteln. Die Hersteller empfehlen, ein Wälzlager einer maximalen Arbeitsbelastung auszusetzen, die der Hälfte der Lagerkapazität entspricht. Die Internationale Organisation für Normung (ISO ) und die American Bearing Manufacturers Association (ABMA) legen die Berechnungsmethoden fest, die in der Regel die Innenabmessungen der Laufbahnen und die Wälzkörper berücksichtigen.

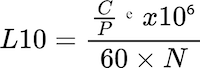

Berechnung der Lebensdauer des Lagers

die "Lebensdauer" ist die Lebensdauer der Lager, die für eine Zuverlässigkeit von 90 % berechnet wird. Sie ist definiert als die Zeitspanne, die eine Gruppe identischer Walzen durchläuft, bevor sie Ermüdungsabplatzungen entwickelt. Die grundlegende Berechnungsformel für die Bestimmung der Lebensdauer der Lager (L10) lautet wie folgt:

Wo:

- C - Dynamische Kapazität (dN oder Lbs.)

- P - Äquivalente Lagerbelastung (N oder Lbs.)

- N - Rotationsgeschwindigkeit (RPM)

- E - 10/3 (3,0 für Kugellager)

Auswahlkriterien für Wälzlager

Obwohl es sich bei Wälzlagern um genormte Bauteile handelt, lassen sich die Auswahlkriterien für das richtige Lager nur bedingt festlegen, meist anhand der Anwendungsanforderungen. Dennoch muss der Käufer eine der Hauptabmessungen des Lagers, in der Regel den Bohrungsdurchmesser, auf der Grundlage der Gesamtkonstruktion berücksichtigen.

Dank der Computerisierung des Konstruktionsprozesses können die Hersteller heute Lager mit optimalen Abmessungen herstellen. Diese Technologie hilft den Verbrauchern auch bei der Auswahl geeigneter Komponenten für den Einsatz in verschiedenen Maschinen.

Bei der Suche nach dem geeigneten Lager für den Einsatz in bestimmten Anwendungen sollten Projektleiter und Konstrukteure auf folgende Faktoren achten:

- Art und Umfang der Ladung

- Montageanforderungen - Einbauraum und Art der Schmierung

- Die Funktionsdauer des Lagers

- Die Betriebsparameter des Lagers (Drehzahl und thermische Bedingungen)

- Genauigkeitsanforderungen

- Wartung und Instandhaltung

- Umgebungsbedingungen (Vibrationen, Schmutz usw.)

- Anforderungen für Montage und Demontage

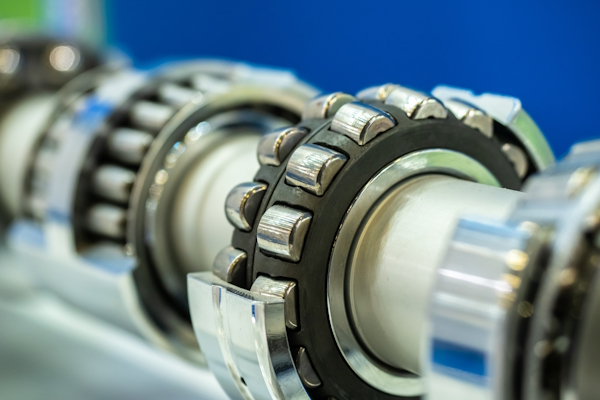

Anwendungen von Wälzlagern

Da es verschiedene Arten von Wälzlagern mit unterschiedlichen Konfigurationen gibt, bieten diese Komponenten verschiedene Eigenschaften wie Leistung, Geschwindigkeit, Genauigkeit und Tragfähigkeit auf unterschiedlichem Niveau. Daher werden sie in verschiedenen Geräten und Maschinen in unterschiedlichen Industriezweigen eingesetzt. Beispiele für weit verbreitete Anwendungen von Wälzlagern sind:

- Luftfrachtsysteme

- Schwere rotierende Geräte und Maschinen

- Kraftfahrzeugsektor

- Medizinische Ausrüstung

- Stromerzeugung in Wasserkraftwerksturbinen

- Sonnenkollektoren

- Landwirtschaftliche Industrie

- Zellstoff- und Papierherstellung

- Erdölraffination

Abbildung 6: Rollenlager auf einer Welle

FAQs

Können Rollenlager aufgearbeitet werden?

Ja, aber es kommt darauf an. Es ist nicht wirtschaftlich, kleine Lager zu überholen. Größere Geräte mit Bohrungsdurchmessern über 6 Zoll können jedoch mit wirtschaftlichen Vorteilen überholt werden.

Wie kann ich sicherstellen, dass ich das richtige Wälzlager für meine Anwendung wähle?

Die Hersteller empfehlen, bei der Auswahl der Konstruktionsspezifikationen einen Lageranwendungstechniker zu Rate zu ziehen, um die Leistung zu maximieren und den Projekterfolg sicherzustellen.

Können Lager aus rostfreiem Stahl Korrosion verhindern?

Edelstahl ist zwar nicht rostfrei, aber bis zu einem gewissen Grad korrosionsbeständig. Das bedeutet, dass es unter korrosiven Bedingungen rostet, aber viel langsamer als chromlegierter Stahl.

Was ist ein Nockenrollenlager?

Ein Kurvenrollenlager ist eine Art von Rollenlager mit einem Außenring, der so verändert wurde, dass er Führungsflansche enthält. Es wird in Nocken- und Mitnehmeranwendungen eingesetzt, um hohe Radiallasten aufzunehmen.

Was ist ein Käfigrollenlager?

Dabei handelt es sich um ein Rollenlager mit einem Käfig zwischen den Rollen, um die Reibung zu verringern, die Rollen zu halten und sie in einem gleichmäßigen Abstand zu halten. Sie ist für geringe radiale und axiale Belastungen ausgelegt.